Teknologi umum produksi produk susu fermentasi. Teknologi produk susu fermentasi. Tahapan pemrosesan

Semua jenis minuman susu fermentasi diproduksi dengan memfermentasi bahan mentah yang sudah disiapkan dengan kultur starter tertentu budaya murni. Dadih yang dihasilkan didinginkan, dan untuk beberapa produk dimatangkan.

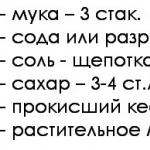

Untuk menghasilkan minuman susu fermentasi, susu utuh dan susu skim, krim, kental dan susu bubuk, natrium kaseinat, buttermilk dan bahan baku susu lainnya, serta ekstrak malt, gula, sirup buah dan beri, selai, kayu manis, dll.

Ada dua metode untuk memproduksi minuman susu fermentasi - tangki dan termostatik.

Metode tangki

Metode tangki. Proses teknologi produksi minuman susu fermentasi dengan metode tangki terdiri dari operasi teknologi sebagai berikut: penyiapan bahan baku, normalisasi, pasteurisasi, homogenisasi, pendinginan, fermentasi, pemasakan dalam wadah khusus, pendinginan dadih, pematangan dadih (kefir, kumiss ), kemasan.

Untuk produksi minuman susu fermentasi, digunakan susu setidaknya kelas dua dengan keasaman tidak lebih tinggi dari 19°T, yang telah dimurnikan terlebih dahulu. Susu skim, buttermilk, krim, susu kental dan susu bubuk, natrium kaseinat dan bahan pengisi buah dan beri harus berkualitas baik tanpa rasa dan bau asing serta cacat konsistensi.

Minuman susu fermentasi diproduksi dengan fraksi massa lemak yang berbeda: 6; 4; 3.2; 2,5 1,5; 1%. Oleh karena itu, susu asli dinormalisasi sesuai kebutuhan fraksi massa gemuk Normalisasi susu dilakukan dalam aliran pada separator-normalizer atau dengan pencampuran. Makanan rendah lemak dihasilkan dari susu skim.

Ketika normalisasi bahan baku dengan cara pencampuran, massa produk yang akan dicampur ditentukan dengan menggunakan rumus atau resep keseimbangan bahan.

Bahan baku yang dinormalisasi mengalami perlakuan panas. Sebagai hasil dari pasteurisasi, mikroorganisme dalam susu dihancurkan dan kondisi yang mendukung perkembangan mikroflora starter tercipta. Kondisi terbaik untuk perkembangan mikroorganisme tercipta jika susu dipasteurisasi pada suhu mendekati 100 °C. Dalam kondisi ini, terjadi denaturasi protein whey, yang berpartisipasi dalam pembangunan jaringan struktural dadih, dan sifat hidrasi kasein serta kemampuannya untuk membentuk dadih yang lebih padat yang menahan whey dengan baik meningkat. Oleh karena itu, dalam produksi semua minuman susu fermentasi, kecuali ryazhenka dan Varenets, bahan bakunya dipasteurisasi pada suhu 85--87°C dengan penahanan selama 5--10 menit atau pada suhu 90--92°C dengan penahanan selama 2--3 menit, ryazhenka dan Varents - - 95--98 °C dengan pemaparan selama 2--3 jam Selain itu, sterilisasi susu juga digunakan dalam produksi Varents.

Perlakuan panas susu biasanya dikombinasikan dengan homogenisasi. Hasil homogenisasi pada suhu 55-60 °C dan tekanan 17,5 MPa menghasilkan konsistensi yang meningkat produk susu fermentasi dan pemisahan serum dicegah.

Setelah pasteurisasi dan homogenisasi, susu didinginkan hingga suhu fermentasi. Saat menggunakan penghuni pertama yang disiapkan dengan bakteri termofilik, susu didinginkan hingga 50 - 55 ° C, mesofilik - 30 - 35 ° C dan starter kefir-- 18 -25 °C.

Starter yang sesuai dengan jenis produk harus segera ditambahkan ke dalam susu yang didinginkan hingga suhu fermentasi. Yang paling rasional adalah memasukkan starter ke dalam susu dalam aliran. Untuk melakukan ini, starter dimasukkan terus menerus ke dalam saluran susu melalui dispenser dan dicampur dengan susu dalam mixer.

Fermentasi susu dilakukan pada suhu fermentasi. Selama proses pematangan, mikroflora starter berkembang biak, keasaman meningkat, kasein menggumpal dan terbentuk gumpalan. Akhir pemasakan ditentukan oleh terbentuknya gumpalan yang cukup padat dan tercapainya keasaman tertentu.

Setelah fermentasi selesai, produk segera didinginkan. Produk susu fermentasi yang dihasilkan tanpa pemasakan segera dikirim untuk didinginkan.

Kefir yang dihasilkan selama pemasakan didinginkan hingga 14-16°C setelah pemasakan dan matang pada suhu ini. Durasi pemasakan kefir minimal 10-12 jam, selama pemasakan ragi diaktifkan, prosesnya fermentasi alkohol, akibatnya alkohol, karbon dioksida, dan zat lain menumpuk di dalam produk, sehingga memberikan sifat khusus pada produk ini.

Garis teknologi produksi minuman susu fermentasi dengan metode tangki ditunjukkan pada Gambar. 45. Susu dari wadah susu mentah disuplai ke tangki penyeimbang, kemudian dikirim ke bagian pemulihan unit pendingin pasteurisasi, di mana dipanaskan hingga 55-57 °C.

Untuk mempasteurisasi susu digunakan unit pasteurisasi dan pendingin produk susu fermentasi, dimana pasteurisasi dapat dilakukan dengan waktu penahanan yang diperlukan dan selanjutnya pendinginan sampai suhu pemasakan. Susu yang dipanaskan dikirim terlebih dahulu ke separator-normalizer, dan kemudian ke homogenizer.

Homogenizer tipe katup dirancang untuk homogenisasi. Dari homogenizer, susu terlebih dahulu masuk ke bagian pasteurisasi, kemudian melalui panel kontrol ke dalam tangki penampung dan kembali ke bagian pemulihan. ke bagian pendinginan unit pendingin pasteurisasi, di mana ia didinginkan hingga suhu fermentasi. Apabila setelah keluar dari bagian pasteurisasi susu belum mencapai suhu yang disetel, maka susu dikirim ke tangki penyeimbang untuk dipasteurisasi ulang dengan menggunakan katup balik. Susu yang didinginkan masuk ke wadah produksi minuman susu fermentasi, dicampur dengan starter di dalam mixer.

Fermentasi susu dilakukan dalam wadah vertikal khusus berdinding ganda yang dilengkapi dengan mixer otomatis.

Mixer didesain sedemikian rupa sehingga tidak mengocok kefir dan tidak memotongnya menjadi beberapa lapisan dan kubus, melainkan mencampurkan seluruh massa kefir secara merata dan sekaligus. Pencampuran atau pemotongan sebagian dadih menyebabkan pemisahan whey, dan pengadukan dengan pengaduk menyebabkan pembentukan busa, yang pada gilirannya menyebabkan pemisahan whey.

Alat otomatis memastikan pemasakan berlangsung menurut siklus tertentu: pengadukan - istirahat - pengadukan, dan juga berfungsi untuk menghidupkan sistem pendingin. Pendinginan dilakukan air dingin atau air garam bersirkulasi melalui celah melingkar antara wadah bagian dalam dan tengah. Wadah tengah dilengkapi dengan insulasi termal yang dilapisi dengan selubung pelindung.

Untuk menghasilkan produk susu fermentasi digunakan wadah dengan kapasitas 2000, 4000, 6000 dan 10000 liter.

Susu fermentasi difermentasi dalam wadah sampai tingkat keasaman yang dibutuhkan. Dadih yang dihasilkan didinginkan dalam wadah yang sama, dan pengaduk dinyalakan setiap 30-40 menit untuk mengaduk dadih dan mendinginkannya lebih cepat. Jika diperlukan pemasakan, dadih didinginkan hingga suhu pemasakan dan dibiarkan dalam wadah hingga matang.

Pendinginan produk dapat dilakukan secara mengalir. Untuk melakukan ini, susu difermentasi dalam sebuah wadah, dan setelah mencapai keasaman yang ditentukan, produk diumpankan ke pendingin piring, di mana susu didinginkan dalam aliran hingga suhu yang diperlukan dan memasuki wadah perantara, dari mana ia dikirim ke kemasan.

Minuman susu fermentasi dikemas dalam kantong atau wadah kaca pada mesin untuk mengemas produk susu cair.

Dalam produksi minuman susu fermentasi, dua metode digunakan: termostatik dan tangki. Pada metode termostatik Dalam produksi minuman susu fermentasi, fermentasi susu dan pematangan minuman dilakukan dalam botol di ruang termostatik dan pendingin.

Dengan metode produksi tangki, fermentasi, pengasaman susu dan pematangan minuman terjadi dalam satu wadah (tangki susu). Skema umum produksi minuman susu fermentasi dengan metode termostat dan tangki ditunjukkan pada Gambar. 9.1.

Minuman susu fermentasi yang diproduksi dengan metode tangki, setelah matang dan dicampur, dituangkan ke dalam wadah kaca atau kertas, sehingga dadihnya terganggu dibandingkan dengan metode termostatik - ia memiliki konsistensi krim yang homogen.

Susu dari mana produk susu fermentasi diproduksi tunduk pada persyaratan tertentu dalam hal sifat organoleptik dan parameter fisika dan kimia. Keasaman susu murni atau susu yang dilarutkan tidak boleh lebih tinggi dari 19 °T, kepadatan - tidak kurang dari 1,028 g/cm 3 .

Dalam produksi sebagian besar minuman susu fermentasi, digunakan suhu pasteurisasi tinggi 85-87°C dengan waktu pemaparan 5-10 menit. Rezim perlakuan panas ini memiliki tujuan, selain menghancurkan mikroorganisme asing dan menciptakan kondisi yang menguntungkan bagi perkembangan kultur bakteri yang masuk, memberikan konsistensi tertentu pada minuman susu fermentasi. Pada suhu tinggi Pasteurisasi meningkatkan kapasitas kasein dalam menahan air dan kekuatan dadih.

Homogenisasi susu merupakan operasi teknologi wajib dalam produksi minuman susu fermentasi, khususnya dengan peningkatan konten lemak susu (3,2-6%). Homogenisasi memastikan komposisi produk jadi yang seragam dan mencegah pengendapan lemak. Setelah susu dihomogenisasi, konsistensi minuman susu fermentasi mengental, dan setelah dicampur menjadi lebih kental. Saat menyimpan produk tersebut, whey tidak terpisah dari dadih.

Starter bakteri tertentu ditambahkan ke susu yang dihomogenisasi dan didinginkan hingga suhu fermentasi, dalam jumlah 1 hingga 5% volume susu. Starter memberi produk rasa, bau, dan konsistensi yang diperlukan.

Untuk memproduksi semua minuman susu fermentasi, kecuali kefir, digunakan kultur starter murni. bakteri asam laktat dalam berbagai kombinasi. Kultur bakteri yang berbeda memiliki suhu perkembangan optimalnya masing-masing. Jadi, streptokokus asam laktat mesofilik memiliki suhu perkembangan 30-35 °C, termofilik - 40-45 °C. Suhu optimal streptokokus asam laktat pembentuk aroma 25-30 °C. Mikroorganisme ini sangat menentukan bau (aroma) suatu produk, karena sebagai hasil aktivitas vitalnya, selain asam laktat, mereka membentuk ester, diacetyl, acetoin dan senyawa lainnya.

Untuk memperoleh produk dengan konsistensi yang padat dan seragam, perlu dijaga suhu fermentasi yang optimal dari produk ini. Lamanya pemasakan susu tergantung pada jenis produk susu fermentasi yang diperoleh dan berkisar antara 4 sampai 16 jam.Akhir pemasakan ditentukan oleh sifat dadih dan keasamannya, yang harus sedikit lebih rendah dari keasaman produk jadi. .

Pendinginan dan pematangan dilakukan pada suhu tidak melebihi 6 °C selama beberapa jam (6-8). Selama waktu ini, protein susu membengkak, yang mengarah pada pembentukan gumpalan yang lebih padat, dan proses asam laktat melemah atau terhenti sama sekali.

Dalam produksi produk fermentasi campuran, pengembangan dihentikan selama pendinginan dan pematangan. mikroorganisme asam laktat, tetapi ragi berkembang, akibatnya alkohol dan karbon dioksida terakumulasi dalam minuman susu fermentasi ini.

Minuman susu fermentasi yang sudah jadi disimpan sampai dijual pada suhu 0-2 °C. Suhu produk jadi saat meninggalkan pabrik tidak boleh melebihi 8 °C.

Dalam produksi minuman susu fermentasi, dua metode digunakan: termostatik dan tangki. Dengan metode produksi minuman susu fermentasi termostatik, fermentasi susu dan pematangan minuman dilakukan dalam botol di ruang termostatik dan pendingin.

Dengan metode produksi tangki, fermentasi, pengasaman susu dan pematangan minuman terjadi dalam satu wadah.

Minuman susu fermentasi yang diproduksi dengan metode tangki, setelah matang dan dicampur, dituangkan ke dalam wadah kaca atau kertas, sehingga dadihnya terganggu dibandingkan dengan metode termostatik - ia memiliki konsistensi krim yang homogen.

Untuk memperoleh produk dengan konsistensi yang padat dan seragam, perlu dijaga suhu fermentasi yang optimal untuk produk tersebut. Lamanya fermentasi susu tergantung pada jenis produk susu fermentasi yang diperoleh berkisar antara 4 hingga 16 jam. Akhir pemasakan ditentukan oleh sifat dadih dan keasamannya, yang harus sedikit lebih rendah dari keasaman produk jadi.

Pendinginan dan pematangan dilakukan pada suhu tidak melebihi 6 selama beberapa jam (6-8). Selama waktu ini, protein susu membengkak, yang mengarah pada pembentukan gumpalan yang lebih padat, dan proses asam laktat melemah atau terhenti sama sekali.

Dalam produksi produk fermentasi campuran, selama pendinginan dan pematangan, perkembangan mikroorganisme asam laktat terhenti, tetapi ragi berkembang, akibatnya alkohol dan karbon dioksida terakumulasi dalam minuman susu fermentasi ini.

Produk jadi dipantau keberadaan bakteri koliform dan sampel mikroskopis dari satu atau dua batch setidaknya setiap 5 hari sekali.

Peralatan yang bersentuhan langsung dengan produk pada saat proses produksi memerlukan perhatian khusus. Sebelum memulai proses teknologi, peralatan tersebut harus disanitasi secara menyeluruh. Jika indikator sanitasi produk jadi memburuk, analisis menyeluruh dan pemantauan tambahan terhadap proses teknologi dilakukan untuk mengetahui penyebab kontaminasi sekunder produk, kualitas starter diperiksa, serta kondisi sanitasi dan higienis. dari bengkel.

Produk susu fermentasi juga diproduksi dengan isian buah dan berry serta diperkaya. Kontrol produk jadi dilakukan sesuai dengan metode yang diterapkan pada minuman susu fermentasi dengan isian buah dan beri. Saat memproduksi minuman susu fermentasi dengan bahan pengisi, Anda harus sangat berhati-hati agar tidak menghasilkan produk dengan kualitas yang tidak terjamin.

Metode tangki untuk produksi produk susu fermentasi

Deskripsi operasi umum dari proses teknologi.

Penerimaan susu dilakukan sesuai dengan Gost R 52054-2003. Susu didinginkan hingga suhu 4 °C untuk mencegah perkembangan mikroflora dan pembusukan susu. Pemesanan susu sebaiknya tidak lebih dari 12 jam. Sebelum dibersihkan, susu dipanaskan hingga 40...45 °C. Normalisasi susu berdasarkan fraksi massa lemak dilakukan dalam aliran atau dengan pencampuran. Susu yang dinormalisasi dihomogenisasi untuk menghilangkan endapan lemak dan untuk mendapatkan produk dengan konsistensi yang seragam. Pasteurisasi dilakukan pada suhu 90...95 °C dengan waktu penahanan 2 hingga 8 menit. Campuran normalisasi yang dipasteurisasi didinginkan hingga suhu fermentasi. Fermentasi dilakukan dengan kultur starter pilihan khusus dari bakteri asam laktat termofilik atau mesofilik dan bifidobacteria. Tergantung pada jenis produk dan starter, lama pemasakan adalah 4...12 jam, suhu pemasakan 20...43 °C.

Kefir, yang mengandung ragi, memerlukan pematangan tambahan selama 12-14 jam, di mana rasa spesifik produk terbentuk. Produk jadi didinginkan dan dikirim untuk pembotolan.

Produksi susu fermentasi produk makanan- kefir, acidophilus, susu acidophilus, susu ragi acidophilus, minuman “Snezhok”, “Yuzhny”, yogurt dan lain-lain - meningkat sepuluh kali lipat.

Kefir merupakan yang paling populer di kalangan masyarakat, sehingga menempati posisi dominan dalam produksi minuman susu fermentasi yang diproduksi di Kazakhstan. Tempat kelahiran kefir adalah Kaukasus Utara, tempatnya berada untuk waktu yang lama dibuat dari kantong kulit anggur atau bak kayu. Teknologi produksinya di pedesaan sederhana - butiran kefir dituangkan dengan susu segar, didinginkan hingga 18-20" C, selama proses pemasakan dan pematangan produk dikocok secara berkala. Ketika kefir matang, karena peningkatan aerasi, ragi aktif berkembang, yang mempengaruhi rasa dan konsistensi produk: konsistensi menjadi cair, lembut, rasa menjadi spesifik, asam, dan menjadi pedas.

Di Rusia, kefir diproduksi pada tahun 1866-1867. menggunakan metode artisanal menggunakan jamur yang dibawa dari Kaukasus dalam bentuk kering. Biji kefir dihidupkan kembali dengan cara direbus dan didinginkan susu skim dan digunakan untuk membuat permulaan. Susu untuk kefir dipanaskan hingga 16-23° C dan difermentasi dengan starter langsung dari jamur. Setelah diperoleh gumpalan, botol dikocok untuk mempercepat proses pembentukan minuman dan disimpan dalam ruangan pada suhu 14 - 16°C selama 24 jam, dan terkadang lebih lama.

Kefir diproduksi menggunakan teknologi yang sama di perusahaan susu kota, menggunakan pasteurisasi susu dan mengemas minuman dalam botol dengan penutup yang tertutup rapat. Akibat lamanya proses teknologi dan intensitas tenaga kerja di banyak operasi, produksi kefir menjadi terbatas dan permintaan penduduk terhadap kefir tidak terpenuhi, sehingga teknologi kefir diubah: mulai diproduksi. cara yang dipercepat, yang kemudian diberi nama termostatik.

Susu yang digunakan untuk produksi kefir mulai difermentasi pada suhu tinggi dalam termostat tanpa pengocokan dan akumulasi produk yang sesuai fermentasi ragi. Akibat perubahan teknologi, alih-alih minuman ringan namun semi cair dengan ciri khas rasa menyegarkan, pabrik mulai memproduksi produk dengan dadih padat, rasanya mirip dengan yogurt.

Sebagai hasil dari serangkaian penelitian, VNIMI telah mengembangkan metode tangki untuk produksi kefir, yang saat ini merupakan metode progresif yang diakui secara umum dan diperkenalkan secara luas ke industri susu.

Tahapan utama dari proses teknologi adalah sebagai berikut:

- - perawatan panas dan homogenisasi susu yang digunakan untuk produksi kefir;

- - fermentasi susu, pendinginan dan pematangan kefir dalam tangki;

- - Menuangkan minuman dengan viskositas tinggi ke dalamnya kantong kertas Dan botol kaca.

Saat memproduksi kefir dengan metode tangki, susu dipasteurisasi pada suhu 85C dan dituakan. Dengan meningkatnya suhu pasteurisasi, waktu penahanan menurun. Operasi wajib adalah homogenisasi susu: ini mencegah whey mengendap di produk jadi dan memberikan konsistensi krim yang seragam. Susu dihomogenisasi pada tekanan minimal 125 atm, tekanan homogenisasi optimal adalah 175 atm. Susu difermentasi pada suhu 20-25°C dalam tangki-tangki berdinding ganda, yang dirancang khusus untuk produksi minuman susu fermentasi. Starter dimasukkan dalam aliran atau dengan cara lain dengan pencampuran susu secara terus menerus di dalam tangki. Akhir pemasakan ditentukan ketika keasaman dadih mencapai 85-90°T. Air pada suhu 1-3°C disuplai ke ruang antar dinding tangki untuk mendinginkan dadih hingga suhu pemasakan, dan kemudian a Mixer dihidupkan untuk mengaduknya dan dibiarkan hingga matang.

Selama proses pemasakan, kefir memperoleh rasa tertentu, berbeda dengan rasa yang melekat pada yogurt.

Metode pendinginan tergantung pada skema proses teknologi yang diadopsi di perusahaan tertentu.

Saat memproduksi kefir, mencampur dan mendinginkannya saat disajikan untuk pembotolan sangatlah penting. Mixer tidak boleh mengocok atau memotongnya menjadi beberapa lapisan dan kubus, tetapi harus mencampurkan seluruh massa kefir dengan lancar dan merata. Pengadukan sebagian atau pemotongan dadih menyebabkan pemisahan whey (sineresis), seperti halnya mengocok kefir dengan pengaduk menyebabkan pembentukan busa, yang menyebabkan terbentuknya endapan whey. Untuk menjaga kualitas kefir, sebaiknya jangan menggunakan pompa yang membuat kefir berbusa dan merusak produk. Kefir dingin dikemas dalam wadah kecil(botol dan kantong kertas). Sebelum rilis di jaringan perdagangan produk jadi didinginkan dalam ruangan hingga 6-8° C.

Di bawah ini adalah skema teknologi dasar untuk produksi minuman susu fermentasi menggunakan metode tangki (dalam dua versi - dengan pendinginan dalam tangki dan pendinginan aliran pada penukar panas pelat), yang dikembangkan oleh VNPLSH dan menyediakan mekanisasi dan otomatisasi utama dan operasi bantu.

Menurut skema ini, susu disuplai melalui pompa melalui pipa, dan produk jadi yang dikemas disuplai melalui transportasi di dalam pabrik (konveyor rantai dan sabuk, dll.).

Susu dan minuman dikenai penukar panas perawatan panas(pemanasan dan pendinginan) sampai suhu tertentu. Susu dimurnikan dari kotoran mekanis dalam pembersih pemisah in-line dan diproses dalam homogenizer untuk mendapatkan dispersi lemak yang sesuai dan meningkatkan viskositas minuman.

Minuman di dalam tangki dicampur dengan power mixer. Minuman tersebut dikemas dalam botol atau kantong kertas dengan menggunakan mesin pengisi dan mesin otomatis. Proses padat karya Pencucian peralatan dilakukan dengan menggunakan irigasi dan alat reaktif.

Kontrol dan manajemen proses dilakukan secara otomatis.

Keunikan skema ini adalah kefir, setelah fermentasi dan mencapai keasaman yang ditentukan, dicampur dan didinginkan dalam tangki yang sama, setelah itu dibotolkan dan dimasukkan ke dalam ruang untuk pendinginan tambahan.

Proses pendinginan minuman susu fermentasi hasil fermentasi dalam tangki berdinding ganda berlangsung selama 3,5 - 6 jam.Bila produksi produk susu fermentasi menggunakan kultur termofilik, keasaman meningkat dengan sangat cepat. Untuk menghentikan peningkatan keasaman yang cepat setelah mencapai 85-90° T, produk disuplai dari reservoir ke plate cooler menggunakan pompa berkecepatan rendah, dimana durasi proses pendinginan dikurangi menjadi 1 jam.

Versi lain dari diagram alir dasar produksi minuman susu fermentasi menggunakan metode tangki dengan pendinginan in-flow ditunjukkan pada Gambar. 2.

Kekhasan ini modus teknologi adalah susu difermentasi dalam tangki berdinding ganda atau dalam tangki penyimpanan susu konvensional 13, dilengkapi dengan pengaduk berbentuk tabung yang digerakkan, dan ketika keasaman mencapai 85-90 ° T, minumannya menggunakan pompa berkecepatan rendah 14, dari tangki 13 masuk ke pendingin 15. Minuman didinginkan dalam lapisan tipis dengan sangat cepat. Selanjutnya masuk ke tangki perantara 16, kemudian dikirim secara gravitasi ke mesin tipe Yudek, OR-6U, I2-ORK-6, I2-ORK-3 untuk dikemas dalam botol kaca atau ke mesin otomatis AP -1N, tipe AP-2N untuk kemasan dalam kantong kertas. Minuman kemasan diangkut ke ruang penyimpanan untuk pendinginan lebih lanjut.

Keuntungan memproduksi minuman susu fermentasi dengan metode tangki adalah sebagai berikut:

- - hampir dihilangkan seluruhnya kerja manual sebagai hasil mekanisasi dan otomatisasi proses teknologi;

- - kualifikasi pekerja yang melayani jalur ditingkatkan; biaya tenaga kerja berkurang dan produktivitas meningkat:

- - biaya 1 ton produk berkurang 4 rubel. 46 ribu; ruang produksi berkurang, karena produk jadi dimatangkan dan didinginkan dalam tangki yang sama tempat produk tersebut disiapkan, dan bukan di ruang termostatik; konsumsi panas dan dingin berkurang.

Praktik pengoperasian peralatan untuk produksi minuman susu fermentasi dengan metode tangki telah menunjukkan bahwa jalur yang dilengkapi dengan mesin dan peralatan yang dirancang khusus untuk metode tangki dalam memproduksi minuman susu fermentasi hemat biaya dalam pengoperasiannya dan memastikan produksi produk berkualitas tinggi.

Jika jalur produksi minuman susu fermentasi menggunakan metode tangki menggunakan peralatan untuk produksinya minum susu, lalu berfungsi sebentar-sebentar.

Saat ini, semua mesin dan perangkat utama untuk menyelesaikan jalur standar diproduksi secara massal (penukar panas tipe OPL-5 dan OPL-10, homogenizer A1-OGM, mesin otomatis AP-1N, AP-2N, tangki berdinding ganda dan pembotolan jalur I2-OL2- 6 dan I2-OL2-3.Lini produksi minuman susu fermentasi yang dilengkapi dengan tangki berdinding ganda bersifat universal karena dapat memproduksi minuman menurut dua varian skema teknologi setelah ditambahkan pompa dan a piring pasteurisasi ke dalamnya.

Industri susu memproduksi lebih dari 100 item produk susu utuh, dimana 2/3nya merupakan macam-macam produk susu fermentasi. DI DALAM tahun terakhir produksi produk susu rendah lemak dan rendah lemak telah ditingkatkan.

Produk susu fermentasi diproduksi dengan memfermentasi susu atau krim menggunakan bakteri asam laktat murni. Selama proses fermentasi, proses mikrobiologis dan fisikokimia yang kompleks terjadi dalam susu, yang menghasilkan rasa, bau, konsistensi, dan rasa tertentu. penampilan produk baru.

Produk susu fermentasi mengandung semua yang dibutuhkan tubuh nutrisi dalam bentuk yang mudah dicerna. Produk-produk ini mudah dicerna dan memiliki khasiat makanan dan obat. Dalam produksi produk susu fermentasi, fermentasi bakteri sangatlah penting, hal ini menciptakan mikroflora utama produk susu fermentasi. Dalam produksi kultur starter, kultur yang mengandung beberapa jenis mikroorganisme digunakan: streptokokus asam laktat, bakteri penghasil aroma, basil Bulgaria dan acidophilus, bakteri asam propionat dan asam asetat, ragi laktat, biji kefir.

Ada dua metode untuk memproduksi produk susu fermentasi: termostatik dan tangki. Pada termostatik Caranya, susu setelah fermentasi segera dituangkan ke dalam wadah dan ditempatkan dalam termostat untuk fermentasi dan pematangan (kefir, kumiss dari susu sapi). Produk jadi dikirim ke ruang pendingin. Semua produk susu fermentasi dibuat menggunakan metode termostatik. Pada tangki cara menghasilkan produk, setelah menambahkan starter ke dalam susu, proses fermentasi, pematangan dan pendinginan dilakukan dalam wadah yang sama dan hanya produk jadi yang didinginkan yang dituangkan ke dalam wadah. Acidophilus, susu ragi acidophilus, susu panggang fermentasi, dan yogurt dibuat menggunakan metode tangki. Metode ini memungkinkan Anda mengurangi biaya produk dan meningkatkan produktivitas tenaga kerja. Selain itu, dengan metode tangki dalam memproduksi produk susu fermentasi, kontaminasi mikroflora asing pada produk tersebut paling sedikit terjadi.

Termostatik dan metode reservoir memiliki proses teknologi awal yang sama. mari kita pertimbangkan skema umum, dan kemudian fitur produksi dan karakteristik produk individual. Diagram proses teknologi pembuatan produk susu fermentasi adalah sebagai berikut.

Jadi, Penerimaan dan penyortiran susu. Setelah diterima, susu harus menjalani evaluasi organoleptik, studi fisik dan kimia, penimbangan dan pembersihan. Untuk menghasilkan produk susu fermentasi, susu harus bermutu satu dan dua. Banyak produk susu fermentasi yang dibuat dari susu berbagai hewan.

Normalisasi susu. Untuk sebagian besar produk susu fermentasi, GOST menetapkan kandungan lemak tertentu. Oleh karena itu, susu yang akan diolah harus dinormalisasi. Normalisasi dilakukan dengan menggunakan metode yang sama yang digunakan dalam produksi susu minum.

Pasteurisasi susu. Untuk menyiapkan semua jenis susu kental, kecuali susu panggang fermentasi dan Varents, susu dipasteurisasi pada suhu 90-95 derajat selama 2-3 menit. Temperatur pasteurisasi yang tinggi menyebabkan dehidrasi protein lebih besar, yang selanjutnya menjamin pematangan produk. Di peternakan, susu biasanya direbus.

Susu pendingin. Setelah pasteurisasi dan homogenisasi, susu segera didinginkan dalam pendingin sampai suhu fermentasi dengan asam laktat atau starter kefir.

Fermentasi susu. 2-10% starter asam laktat ditambahkan ke susu dingin. Jumlah starter tergantung pada produk. Dosis yang lebih optimal adalah 5%. Sebelum digunakan, starter tercampur rata.

Fermentasi susu. Saat melakukan operasi teknologi ini, suhu sangatlah penting. Dengan metode termostatik, pembotolan dilakukan segera setelah fermentasi susu dan fermentasi dilakukan sampai produk siap dalam botol yang ditempatkan dalam termostat. Durasi pemasakan adalah 4-6 jam. Produk jadi ditempatkan di ruang pendingin, kemudian didinginkan hingga t = 8 derajat dan disimpan selama 12-18 jam hingga matang. Selama periode ini, bakteri berkembang, memberikan aroma dan rasa tertentu pada produk, produk memperoleh konsistensi padat sebagai akibat dari pembengkakan protein.

Saat memproduksi produk dengan metode tangki, pematangan dilakukan dalam wadah universal berdinding ganda, yang memungkinkan suhu dipertahankan dalam batas tertentu. Akhir pemasakan ditentukan oleh indikator keasaman, kepadatan dan konsistensi dadih.

Dadih harus halus, cukup padat, homogen, dan memiliki karakteristik keasaman ekstrim dari jenis produk tertentu. Durasi pemasakan saat menggunakan starter yang dibuat menggunakan strain streptokokus mesofilik adalah 5-10 jam, dan strain termofilik - 2,5-3 jam.

Produk jadi (yogurt, produk acidophilus, minuman, yogurt) yang tidak memerlukan pemasakan segera didinginkan hingga 4-8 derajat dalam pendingin piring dan kemudian dibotolkan.

Penyimpanan makanan berpendingin di pabrik, sebelum dijual, diperbolehkan tidak lebih dari 24 jam pada suhu tidak lebih tinggi dari 8 derajat. Pada umumnya produk susu fermentasi yang didinginkan dapat disimpan selama 3 hari.

Sesuai dengan GOST R 52090-2003 “Minum susu. Spesifikasi teknis" minum susu terbagi lagi tergantung pada susu mentah yang digunakan: dari susu alami, dari susu yang dinormalisasi, dari susu yang dilarutkan, dari susu rekombinasi, dari campurannya; tergantung pada mode perlakuan panas: dipasteurisasi, dipanggang, disterilkan, diproses UHT (suhu sangat tinggi), disterilkan melalui proses UHT; tergantung pada kandungan lemak: rendah lemak (0,1%), rendah lemak (0,3; 0,5; 1,0% lemak), rendah lemak (1,2; 1,5; 2,0; 2,5% lemak), klasik (2,7; 3,0; 3,2; 3,5; 4,0; 4,5% lemak ), lemak (4.7; 5.0; 5.5; 6.0; 6.5; 7.0 % lemak), tinggi lemak (7.2; 7.5; 8.0; 8.5; 9.0; 9.5% lemak).

Susu pasteurisasi. Susu mengalami perlakuan panas dalam kondisi tertentu kondisi suhu(sampai 100 0 C) lalu didinginkan. Proses teknologi produksi susu minum di pabrik dilakukan dengan skema sebagai berikut: pembersihan, normalisasi, homogenisasi, pendinginan, pembotolan dengan pengemasan dan penyimpanan.

Homogenisasi susu(homogen – homogen). Selama proses homogenisasi, butiran lemak besar dihancurkan dan diperoleh butiran lemak homogen dengan diameter rata-rata sekitar 1 mikron. Dari satu gumpalan lemak dengan diameter 6 mikron, terbentuk lebih dari 200 gumpalan kecil dengan diameter 1 mikron. Dalam susu yang dihomogenisasi, praktis tidak ada krim yang mengendap.

Susu yang disterilkan. Produksi susu steril di pabrik dapat dilakukan dengan dua skema: dengan mode sterilisasi satu tahap dan dua tahap. Dengan skema satu tahap, susu disterilkan satu kali sebelum atau sesudah pengemasan pada suhu 130-150 0 C dengan waktu penahanan 2-3 detik. Cara ini disertai dengan sedikit perubahan pada sifat asli susu. Susu tersebut dapat disimpan hingga 2 bulan sejak tanggal dikeluarkan dari pabrik pada suhu 1 hingga 20 0 C. Dalam mode dua tahap, susu disterilkan dengan paparan selama 20 detik, dan kemudian dalam botol dengan uap pada suhu 116-118 0 C selama 12-15 menit. Sterilisasi ganda menyebabkan perubahan lebih dalam pada komponen susu, tetapi pada saat yang sama menjamin stabilitasnya yang tinggi - dapat disimpan di ruangan yang tidak didinginkan selama lebih dari setahun.

Susu rekonstitusi diperoleh dengan melarutkan sebagian atau seluruh susu bubuk utuh atau skim dalam air minum pada suhu 38-42 0 C, dilanjutkan dengan pemurnian, homogenisasi, dan normalisasi lemak.

susu berprotein mengandung peningkatan jumlah kering bebas lemak sisa susu. Ini dihasilkan dari susu yang dinormalisasi kandungan lemaknya, dengan tambahan susu kering atau susu kental utuh atau skim.

Susu panggang- produk tertentu dengan tertentu sifat rasa dan nada warna yang jelas. Itu dihasilkan dari dinormalisasi dan dihomogenisasi susu biasa, yang dipanaskan hingga suhu 96-98 0 C dan disimpan pada suhu tersebut selama 3-4 jam. Akibat paparan suhu tinggi yang terlalu lama, terjadi perubahan fisikokimia pada protein susu dan laktosa, sehingga produk jadinya memiliki rasa susu rebus yang nyata dan menjadi krim dengan warna coklat.

Produk susu diproduksi dengan memfermentasi susu dan krim dengan kultur murni bakteri asam laktat (penghuni pertama). Sebagian besar produk susu fermentasi tidak hanya memiliki kandungan nutrisi dan makanan yang tinggi, tetapi juga khasiat obat. Acidophilus bacilli, serta ragi yang digunakan dalam produksi produk susu fermentasi, mampu melepaskan antibiotik dalam jumlah besar seperti nisin, laktolin, laktomin, dll. Standar nutrisi manusia berbasis sains menetapkan bahwa 40-50% dari semua susu dimaksudkan untuk konsumsinya disarankan untuk digunakan dalam bentuk produk susu fermentasi, yang lebih mudah dan cepat diserap tubuh dibandingkan susu.

Produk susu fermentasi diproduksi:

1) konsistensi cair dan semi cair (yogurt, kefir, dll);

2) tinggi lemak (krim asam);

3) dengan kandungan protein tinggi (keju cottage, dadih, produk dadih).

Tergantung pada jenis fermentasinya, produk susu fermentasi dibedakan, diperoleh hanya dengan menggunakan fermentasi laktat dan akumulasi asam laktat (semua jenis yogurt, yogurt, acidophilus dan susu acidophilus, minuman “Bola Salju”, dan produk yang diperoleh melalui gabungan fermentasi asam laktat dan alkohol, ketika asam laktat terakumulasi, etanol dan karbon dioksida (kefir, kumiss, susu ragi acidophilus, dll.). Dalam produksi produk susu fermentasi, kultur starter digunakan, yang dibuat menggunakan kultur murni dari jenis mikroorganisme yang sesuai. Selama proses pemasakan, perubahan biokimia dan fisikokimia terjadi pada hampir semua buah komponen susu.

Penggunaan mikroorganisme asam laktat dalam berbagai kombinasi memungkinkan diperolehnya jenis produk susu fermentasi dalam jumlah besar. Industri susu menghasilkan berbagai produk susu fermentasi: semua jenis susu kental, yogurt, kefir, produk acidophilus, koumiss, krim asam, keju cottage, dll.

Produksi produk susu fermentasi terdiri dari proses sebagai berikut: penerimaan dan penyortiran susu, normalisasi, pasteurisasi, homogenisasi, pendinginan, fermentasi, pemasakan, pendinginan, pematangan, penyimpanan, penjualan.

Produk susu fermentasi cair dibuat menggunakan metode termostatik dan tangki. Metode termostatik dan reservoir memiliki awal yang sama operasi teknologi, termasuk fermentasi.

Metode termostatik untuk produksi minuman susu fermentasi, suatu metode di mana fermentasi susu dan pematangan minuman dilakukan dalam botol di ruang termostatik dan pendingin.

Metode tangki produksi minuman susu fermentasi cair - suatu metode dimana fermentasi, fermentasi susu dan pematangan minuman dilakukan dalam satu wadah.

Pembuatan mentega dan keju

Minyak - makanan produk berkalori tinggi, yang merupakan konsentrat lemak susu. Bahan baku pembuatan mentega adalah krim yang melalui proses pengocokan. Ini terutama terdiri dari bagian lemak dan air.Kualitas mentega dan stabilitasnya selama penyimpanan jangka panjang sangat bergantung pada kualitas susu dan krim. Perhatian khusus harus diberikan pada cacat lemak susu, karena mereka meningkat dalam minyak (untuk produksi 1 kg minyak akan datang 20-25 kg susu). Yang terbaik adalah susu dengan kandungan lemak tinggi, memiliki butiran lemak besar, diperoleh dari sapi yang pola makannya lengkap secara umum nutrisi, protein, dan mineral. Ketika kandungan lemak susu meningkat, biaya produksi mentega menurun dan relatif lebih sedikit lemak yang tersisa pada produk sampingan – susu skim dan buttermilk.

Ada dua cara untuk memproduksi mentega:

1) mengaduk krim;

2) konversi krim tinggi lemak.

Metode mengocok krim melibatkan produksi butiran mentega dari krim dengan kandungan lemak sedang (30-35%) dan pemrosesan mekanis selanjutnya. Minyak dapat diproduksi dengan metode ini secara periodik (roller dan rollerless) dan produsen minyak kontinyu.

Metode untuk mengubah krim tinggi lemak(82% lemak atau lebih) terdiri dari efek termomekanis pada krim tinggi lemak di perangkat khusus.

Melakukan operasi individu untuk mendapatkan mentega dengan mengaduk krim. Normalisasi krim. Untuk mentega krim manis, kandungan lemak krim yang optimal adalah 32-37%.

Pasteurisasi. Krim grade I yang dinormalisasi dipasteurisasi pada suhu 85-90 0 C tanpa penahanan, grade II - pada 92-95 0 C, untuk menghancurkan mikroflora dan enzim lipase.

Pendinginan dan pematangan fisik krim. Setelah pasteurisasi, krim dengan cepat didinginkan hingga 4-6 0 C. Pada suhu ini (pematangan fisik), terjadi kristalisasi massal gliserida lemak susu: ia berpindah dari keadaan cair menjadi padatan, yang memungkinkan terbentuknya butiran minyak selama pengadukan berikutnya.

Pada pematangan fisik gumpalan lemak menjadi lebih elastis, cangkang proteinnya menjadi lebih tipis, kekentalan krim meningkat, dan gumpalan lemak lebih mampu membentuk gumpalan. Semakin rendah suhunya, semakin pendek pula waktu pematangan krimnya. Dengan pendinginan yang dalam (0-1 0 C) dan pengadukan intensif, periode pematangan krim dikurangi menjadi beberapa menit, yang memungkinkan terciptanya jalur teknologi berkelanjutan untuk produksi minyak.

Pematangan biokimia digunakan dalam produksi mentega budidaya. Esensinya terletak pada fermentasi krim dengan kultur starter (sama seperti saat menyiapkan krim asam). Pematangan biokimia berkontribusi pada penipisan membran butiran lemak dan pelepasan lemak darinya.

Mengisi pembuat minyak. Pembuat mentega diisi dengan krim hingga kira-kira 35-40% volumenya. Suhu krim pada periode musim semi-musim panas harus 7-12 0 C, pada periode musim gugur-musim dingin 8-14 0 C.

Krim. Saat mengaduk krim menjadi mentega, cangkang butiran lemaknya hancur dan menyatu menjadi satu butiran minyak. Inti dari proses pengadukan mentega adalah teori flotasi, yaitu pada saat krim diaduk akan terbentuk gelembung-gelembung udara (busa). Gumpalan lemak menumpuk (mengambang) di permukaan gelembung udara. Di bawah pengaruh guncangan mekanis, gelembung udara pecah dan gumpalan lemak dihubungkan satu sama lain melalui area telanjang menjadi konglomerat.

Menghapus buttermilk dan mencuci butiran mentega. Saat biji-bijian sudah siap, keluarkan buttermilk dengan menyaringnya melalui saringan untuk mempertahankan butiran kecilnya. Kemudian butiran (minyak) dicuci sebanyak 2 kali. Air membutuhkan 50-60% dari jumlah krim. Suhu air pencuci pertama sama dengan suhu krim, suhu kedua lebih rendah 1-2 0 C. Saat membuat mentega hasil budidaya, pencuciannya kurang intensif, hanya menggunakan 15-20% air dari berat krim , untuk mempertahankan rasa dan bau tertentu.

Pengolahan minyak. Tujuannya adalah untuk menggabungkan butiran minyak dan mendapatkan lapisan dengan konsistensi yang seragam, memberikan struktur dan penyajian tertentu pada minyak, mendistribusikan garam dan kelembapan secara merata ke seluruh massa, dan membubarkan tetesan air ke ukuran minimum. Pemrosesan dilakukan dengan melewatkan oli di antara roller pembuat oli. Kecepatan putarannya 3-5 rpm. Waktu pemrosesan masuk waktu musim panas 20-30 menit, di musim dingin 30-50 menit. Seharusnya tidak ada tetesan air yang terlihat pada minyak jadi pada potongan dan permukaan.

Produksi mentega dengan mengubah krim tinggi lemak. Metode ini memungkinkan Anda membuat produksi berkelanjutan. Esensinya adalah susu dipisahkan terlebih dahulu dengan menggunakan separator konvensional, diperoleh krim dengan kandungan lemak 35-40%, kemudian dipasteurisasi pada suhu 85-90 0 C. Krim yang dipasteurisasi pada suhu 85-90 0 C. suhu tinggi dipisahkan pada pemisah khusus untuk mendapatkan krim tinggi lemak (84-85%), normalkan hingga kandungan lemak yang dibutuhkan dan kirimkan ke pembuat mentega, lalu didinginkan dan diubah menjadi mentega.

Klasifikasi minyak. Sesuai dengan persyaratan standar mentega dibagi menjadi beberapa jenis berikut: tawar, asin, Vologda, amatir, petani, panggang, dll.

tawar Dan asin mentega dibuat dari krim yang dipasteurisasi dengan atau tanpa menggunakan kultur murni bakteri asam laktat (krim manis atau krim asam). Saat membuat mentega asin, garam meja ditambahkan.

Vologda lembut mentega tawar terbuat dari krim manis yang telah dipasteurisasi pada suhu tinggi dan memiliki rasa dan bau seperti kacang.

Amatir mentega dibuat dari krim yang dipasteurisasi dengan atau tanpa menggunakan kultur starter murni (krim manis atau krim asam), dengan atau tanpa penambahan garam dapur(asin atau tawar).

Petani mentega tawar dihasilkan dari krim pasteurisasi dengan atau tanpa menggunakan kultur murni bakteri asam laktat (krim manis atau krim asam), dan mentega krim manis petani asin dibuat dari krim segar yang dipasteurisasi.

ghee mentega menjadi lemak susu dengan rasa dan aromanya yang khas. Setiap jenis minyak mempunyai komposisi kimia tertentu.

Saat menetapkan kualitas minyak, data komposisi kimia dan evaluasi organoleptiknya diperhitungkan, yang dilakukan pada skala 100 poin. Hasil penilaian rasa, bau, konsistensi, warna, penggaraman, pengemasan dan pelabelan dirangkum dan ditentukan kadar minyaknya berdasarkan skor total: tertinggi (lebih dari 88 poin) dan pertama (lebih dari 80 poin).

Pembuatan keju. Keju- sangat berharga produk makanan, diperoleh dari susu dengan koagulasi protein secara enzimatik, isolasi massa keju dengan pengolahan dan pematangan selanjutnya. Menurut Federasi Susu Internasional, lebih dari 500 jenis keju diproduksi di negara-negara dengan peternakan sapi perah maju yang menjadi anggota federasi tersebut.

Menggolongkan keju menurut sejumlah karakteristik, terutama menurut karakteristik teknologi. Keju terutama dibagi menjadi rennet dan susu fermentasi. Keju olahan atau olahan juga diproduksi.

Setiap jenis keju mempunyai ciri-ciri bentuk tertentu, sifat organoleptik, komposisi kimia yang harus memenuhi standar.

Teknologi keju terdiri dari sejumlah operasi yang dapat dilakukan secara berbeda, yang menentukan karakteristiknya tipe terpisah keju atau sekelompok keju. DI DALAM pandangan umum proses produksi keju rennet alami dilakukan dengan skema sebagai berikut: 1) Penentuan mutu susu dan penyortirannya; 2) Persiapan susu untuk diolah; 3) Koagulasi susu; 4) Pengolahan bekuan dan butiran keju; 5) Membentuk keju; 6) keju asin; 7) Pematangan keju; 8) Mempersiapkan keju untuk dijual; 9) Penyimpanan dan transportasi.

Persyaratan susu untuk produksi keju. Susu dengan cacat indikator organoleptik, tidak cocok untuk produksi keju. Pada keju jadi, cacat rasa dan bau lebih terasa dibandingkan pada susu. Hasil keju tergantung pada kandungan lemak dan kasein dalam susu. Untuk membuat keju, susu digunakan hanya 7-10 hari setelah melahirkan dan 7-10 hari sebelum mulai beternak sapi, sejak campuran susu biasa kolostrum atau susu tua mengurangi kualitas keju. Susu dari sapi yang menderita mastitis tidak cocok untuk pembuatan keju. Susu harus mengandung jumlah yang cukup kalsium dan fosfor, terutama kalsium dalam keadaan larut. Untuk pembuatan keju, digunakan susu dengan tingkat keasaman tidak lebih dari 20 0 T, karena keju berkualitas tinggi tidak dapat diperoleh dari susu dengan tingkat keasaman tinggi.

Kesesuaian keju dengan susu dinilai dari lamanya koagulasi dengan rennet. Susu yang mengental perlahan saat terkena rennet, dianggap tidak cocok untuk keju atau rennet. Untuk meningkatkan kemampuan keju, tambahkan susu kalsium klorida, peningkatan dosis starter bakteri, dan juga peningkatan suhu koagulasi susu. Untuk membuat keju, digunakan apa yang disebut susu “matang”. Susu yang baru diperah tidak dapat diolah menjadi keju karena tidak dapat menggumpal dengan baik dengan rennet. Penuaan (pematangan) susu berkualitas baik selama 10-15 jam pada suhu 8-10 0 C menyebabkan perkembangan dan akumulasi mikroflora asam laktat, pembesaran misel kasein, dan peningkatan keasaman sebesar 1-2°T. Perubahan yang terjadi (pematangan) berpengaruh positif terhadap kualitas keju.

Pasteurisasi. Dalam pembuatan keju, susu dipasteurisasi pada suhu 71-72 0 C; suhu pasteurisasi yang lebih tinggi menyebabkan susu kehilangan kemampuannya untuk menggumpal.

Pengentalan susu. Untuk mengentalkan susu, digunakan sediaan enzim - bubuk rennet, diperoleh di pabrik khusus dari selaput lendir rennet domba menyusui. Pepsin, diperoleh dari lapisan perut hewan dewasa, juga digunakan untuk mengentalkan susu. Sebelum koagulasi, starter bakteri, kalsium klorida, kalium atau natrium nitrat murni kimia (untuk menekan perkembangan E. coli), dan cat ditambahkan ke dalam susu yang didinginkan. Setelah instalasi ini jumlah yang dibutuhkan rennet untuk koagulasi susu.

Pengolahan dadih. Pengolahan dadih dilakukan dengan tujuan menghilangkan sebagian whey dari dadih dan butiran keju, serta menciptakan kondisi optimal untuk mikrobiologi dan proses biokimia dalam dadih, biji-bijian dan keju selama periode pertama pematangannya. Untuk mempercepat dan melepaskan whey lebih sempurna, dadih dipotong, butiran keju yang dihasilkan diremas, dan dipanaskan untuk kedua kalinya. Potong dadih menggunakan kecapi keju dan pisau. Memotong dadih dan menggilingnya sesuai ukuran yang diinginkan disebut pengaturan butiran keju.

Lapisan butiran keju- dilakukan dengan tujuan menggabungkan butiran keju menjadi satu monolit padat.

Membentuk keju. Untuk memberikan keju bentuk yang sesuai dengan karakteristik jenis tertentu, massa keju dicetak. Untuk melakukan ini, lapisan keju dipotong-potong sesuai dengan bentuk (45x10 cm) dan ditempatkan dalam bentuk tersebut.

Menekan keju. Keju ditekan untuk memberi bentuk, kekencangan, dan menghilangkan sisa whey. Durasi pengepresan adalah 2-3 jam pada tekanan pengepresan 30-40 kg per 1 kg massa keju, suhu udara harus 15-18°C.

Keju asin. Pengasinan memberikan rasa tertentu pada keju kualitas rasa, dengan bantuan penggaraman, perkembangan proses mikrobiologis diatur, hal ini mempengaruhi perubahan sifat fisik dan kimia kulit keju, adonan keju dan keluaran keju.

Pematangan keju. Ini adalah perubahan biokimia kompleks yang terjadi secara berurutan dalam zat massa keju. Pematangan memberi keju sifat organoleptik yang khas dari jenis ini, terutama rasa dan bau, serta warna, konsistensi, dan pola, yang membedakan keju matang dari massa keju segar. Durasi pemasakan hingga 2,5 bulan atau lebih (tergantung jenis kejunya).

Parafinisasi dan pengemasan keju. Keju matang dicuci bersih, dibilas dengan larutan kapur, dikeringkan, diberi stempel pabrik dan diberi lilin untuk melindunginya dari penyusutan selama proses pemasakan. penyimpanan jangka panjang. Untuk melindungi keju dari penyusutan dan perkembangan mikroflora aerobik pada permukaan kepala keju, beberapa jenis film polimer juga digunakan.

Penyimpanan dan transportasi Keju keras. Selama pengangkutan, keju harus dilindungi dari suhu tinggi dan berlebihan suhu rendah. Keju tidak mengalami perubahan pada suhu dari plus 10 hingga minus 6 0 C. Jika keju diangkut pada suhu tinggi, adonan keju melunak, lemak dilepaskan, mengakibatkan penurunan rasa dan konsistensi. Ketika keju membeku setelah dicairkan, keju menjadi rapuh, dan rasanya kosong dan tidak terekspresikan. Di lemari es untuk penyimpanan keju jangka panjang, suhu udara harus antara 0 hingga 2 ° C, untuk penyimpanan jangka pendek - 2-8 0 C. Keras keju rennet Simpan hingga 8 bulan, yang lunak - hingga 4 bulan, Swiss - hingga satu tahun atau lebih. Setiap jenis keju jadi mempunyai ciri-ciri bentuk, komposisi kimia, dan sifat organoleptik tertentu. Evaluasi organoleptik keju keras dilakukan pada skala 100 poin. Tergantung pada penilaian secara keseluruhan dan skor rasa dan aroma keju diklasifikasikan sebagai nilai tertinggi (lebih dari 87 poin) dan nilai pertama (lebih dari 75 poin). Keju yang komposisinya tidak memenuhi persyaratan standar atau mendapat skor kurang dari 75 poin akan diolah menjadi keju olahan.

Produksi keju olahan. Keju non-standar dan keju digunakan sebagai bahan mentah derajat yang berbeda-beda kematangan dan tingkatan. Selain itu, keju olahan “spesifik” dihasilkan dari satu jenis keju alami berkualitas tinggi. Keju ini mendapatkan namanya dari keju pembuatnya (keju olahan Kostroma, keju olahan Rusia, dll.).

Sistem teknologi produksi keju olahan meliputi operasi berikut: 1) pemilihan, pembersihan dan penghancuran keju; 2) menyiapkan campuran untuk peleburan dan penambahan garam leleh; 3) pematangan campuran; 4) keju meleleh; 5) pengemasan; 6) pendinginan keju olahan dan penyimpanannya.

Sebuah proses yang penting dalam produksi keju olahan, garam leleh (natrium fosfat dibasa, natrium metafosfat, garam tartarat, dll.) ditambahkan ke massa keju yang dihancurkan. Masuknya garam leleh ke dalam massa keju secara signifikan mengurangi pelepasan uap air dari massa keju ketika dicairkan (dipanaskan hingga 95°C), massa menjadi plastik, kental, dengan peningkatan pembengkakan. Ketika didinginkan, gel terbentuk, yang sifat-sifatnya sangat bergantung pada pemilihan garam leleh.

Keju olahan dikemas dalam keadaan cair alumunium foil, bentuk plastik. Umur simpan keju olahan adalah 3-6 bulan pada suhu 5-8 0 C. Jenis keju olahan sangat beragam. Mereka memproduksi keju olahan asap, keju olahan yang disterilkan, keju olahan yang dipasteurisasi, keju olahan manis, keju plastik (cokelat, kopi, buah, kacang), keju olahan bubuk, dll.