Gambarlah diagram kolom distilasi. Perangkat dan pengoperasian kolom distilasi

Cepat atau lambat, hampir setiap pecinta alkohol buatan sendiri berpikir untuk membeli atau membuat kolom distilasi (RK) - alat untuk mendapatkan alkohol murni. Anda harus memulai dengan perhitungan komprehensif parameter dasar: daya, tinggi, diameter laci, volume kubus, dll. Informasi ini akan berguna baik bagi mereka yang ingin membuat semua elemen dengan tangan mereka sendiri, dan bagi mereka yang akan membeli kolom distilasi yang sudah jadi (ini akan membantu Anda menentukan pilihan dan memeriksa penjualnya). Tanpa mempengaruhi fitur desain masing-masing node, kami akan mempertimbangkan prinsip umum untuk membangun sistem perbaikan yang seimbang di rumah.

Skema operasi kolom

Skema operasi kolom Karakteristik pipa (tsargi) dan nozel

Bahan. Pipa sangat menentukan parameter kolom distilasi dan persyaratan untuk semua unit peralatan. Bahan untuk pembuatan bagian sampingnya adalah baja tahan karat kromium-nikel - baja tahan karat "makanan".

Karena netralitas kimianya, baja tahan karat food grade tidak mempengaruhi komposisi produk yang dibutuhkan. Tumbukan gula mentah atau limbah penyulingan (“kepala” dan “ekor”) disuling menjadi alkohol, sehingga tujuan utama rektifikasi adalah untuk memaksimalkan pemurnian hasil dari pengotor, dan tidak mengubah sifat organoleptik alkohol ke satu arah atau lainnya. . Tidak tepat menggunakan tembaga dalam kolom distilasi klasik, karena bahan ini sedikit mengubah komposisi kimia minuman dan cocok untuk produksi penyuling (penyulingan nabati biasa) atau kolom bir (kasus rektifikasi khusus).

Pipa kolom yang dibongkar dengan nosel dipasang di salah satu laci

Pipa kolom yang dibongkar dengan nosel dipasang di salah satu laci Ketebalan. Sisi laci terbuat dari pipa stainless steel dengan ketebalan dinding 1-1,5 mm. Dinding yang lebih tebal tidak diperlukan, karena hal ini akan meningkatkan biaya dan berat struktur tanpa memperoleh keuntungan apa pun.

Opsi nosel. Tidaklah benar membicarakan karakteristik kolom tanpa mengacu pada kemasannya. Saat memperbaiki di rumah, nozel dengan luas permukaan kontak 1,5 hingga 4 meter persegi digunakan. m/liter. Dengan bertambahnya luas permukaan kontak maka kemampuan memisahkan juga meningkat, namun produktivitas menurun. Mengurangi area menyebabkan penurunan kemampuan memisahkan dan memperkuat.

Produktivitas kolom awalnya meningkat, namun kemudian, untuk mempertahankan kekuatan keluaran, operator terpaksa menurunkan tingkat pemilihan. Ini berarti bahwa ada ukuran pengepakan optimal tertentu, yang bergantung pada diameter kolom dan akan memungkinkan Anda mencapai kombinasi parameter terbaik.

Dimensi pengepakan prismatik spiral (SPN) harus sekitar 12-15 kali lebih kecil dari diameter dalam kolom. Untuk diameter pipa 50 mm - 3,5x3,5x0,25 mm, untuk 40 - 3x3x0,25 mm, dan untuk 32 dan 28 - 2x2x0,25 mm.

Tergantung pada tugasnya, disarankan untuk menggunakan nozel yang berbeda. Misalnya, ketika memperoleh sulingan yang diperkaya, cincin tembaga dengan diameter dan tinggi 10 mm sering digunakan. Jelas bahwa dalam hal ini tujuannya bukanlah kemampuan memisahkan dan memperkuat sistem, tetapi kriteria yang sama sekali berbeda - kemampuan katalitik tembaga untuk menghilangkan senyawa belerang dari alkohol.

Varian nozel prismatik spiral

Varian nozel prismatik spiral Anda tidak boleh membatasi persenjataan Anda pada satu, bahkan nozel terbaik sekalipun, yang seperti itu tidak ada. Ada yang paling cocok untuk setiap tugas tertentu.

Bahkan perubahan kecil pada diameter kolom sangat mempengaruhi parameter. Untuk mengevaluasinya, cukup diingat bahwa daya nominal (W) dan produktivitas (ml/jam) secara numerik sama dengan luas penampang kolom (mm persegi), dan oleh karena itu sebanding dengan persegi diameternya. Perhatikan hal ini saat memilih laci, selalu pertimbangkan diameter bagian dalam dan bandingkan opsi yang menggunakannya.

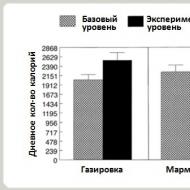

Ketergantungan daya pada diameter pipa

Tinggi pipa. Untuk memastikan kapasitas penahanan dan pemisahan yang baik, berapa pun diameternya, ketinggian kolom distilasi harus antara 1 hingga 1,5 m. Jika kurang, tidak akan ada cukup ruang untuk minyak fusi yang terakumulasi selama pengoperasian, akibatnya, fusi minyak akan mulai masuk ke dalam seleksi. Kelemahan lainnya adalah kepala tidak akan terbagi dengan jelas menjadi pecahan. Jika tinggi pipa lebih besar, hal ini tidak akan menghasilkan peningkatan yang signifikan dalam kapasitas pemisahan dan penahan sistem, namun akan meningkatkan waktu penggerak, serta jumlah "kepala" dan "sandaran kepala". dengan bertambahnya tinggi pipa, peningkatan kapasitas pemisahan kolom distilasi untuk setiap sentimeter tambahan berkurang. Pengaruh penambahan pipa dari 50 cm menjadi 60 cm jauh lebih tinggi dibandingkan dari 140 cm menjadi 150 cm.

Volume kubus untuk kolom distilasi

Untuk meningkatkan rendemen alkohol berkualitas tinggi, tetapi untuk mencegah pengisian kolom badan pesawat yang berlebihan, sebagian besar (pengisian) alkohol mentah dalam kubus dibatasi pada kisaran 10-20 volume pengepakan. Untuk kolom dengan tinggi 1,5 m dan diameter 50 mm - 30-60 l, 40 mm - 17-34 l, 32 mm - 10-20 l, 28 mm - 7-14 l.

Dengan mempertimbangkan pengisian kubus sebesar 2/3 volume, wadah 40-80 liter cocok untuk kolom dengan diameter dalam tsarga 50 mm, wadah 30-50 liter untuk 40 mm, dan 20 -30 liter kubus untuk 32 mm, dan pressure cooker untuk 28 mm.

Saat menggunakan kubus dengan volume yang mendekati batas bawah kisaran yang disarankan, Anda dapat dengan aman menghapus satu sisi dan mengurangi tingginya menjadi 1-1,2 meter. Akibatnya, hanya ada sedikit badan pesawat yang perlu ditembus dalam pemilihan, namun volume “pengikat kepala” akan berkurang secara signifikan.

Sumber dan kekuatan pemanas kolom

Jenis pelat. Masa lalu nabati menghantui banyak pemula yang percaya bahwa jika sebelumnya mereka menggunakan kompor gas, induksi, atau listrik konvensional untuk memanaskan nabati, maka sumber ini dapat ditinggalkan untuk kolom.

Proses rektifikasi sangat berbeda dengan distilasi, semuanya jauh lebih rumit dan api tidak akan menyala. Penting untuk memastikan kelancaran penyesuaian dan stabilitas daya pemanas yang disuplai.

Kompor listrik yang beroperasi dengan termostat dalam mode start-stop tidak digunakan, karena jika terjadi pemadaman listrik jangka pendek, uap akan berhenti masuk ke kolom, dan dahak akan pecah menjadi kubus. Dalam hal ini, Anda harus memulai perbaikan lagi - dengan pekerjaan kolom untuk Anda sendiri dan pemilihan "kepala".

Kompor induksi adalah peralatan yang sangat kasar dengan perubahan bertahap daya 100-200 W, dan selama perbaikan, Anda perlu mengubah daya dengan lancar, secara harfiah sebesar 5-10 W. Ya, dan kecil kemungkinannya untuk menstabilkan pemanasan, terlepas dari fluktuasi tegangan pada input.

Kompor gas dengan alkohol mentah 40% yang dituangkan ke dalam kubus dan produk bersuhu 96 derajat di outletnya adalah bahaya yang mematikan, belum lagi fluktuasi suhu pemanasan.

Solusi optimal adalah dengan menyematkan elemen pemanas dengan daya yang diperlukan ke dalam kubus, dan untuk penyesuaian gunakan relai dengan stabilisasi tegangan keluaran, misalnya RM-2 16A. Anda dapat mengambil analog. Hal utama adalah mendapatkan tegangan output yang stabil dan kemampuan untuk mengubah suhu pemanasan dengan lancar sebesar 5-10 watt.

Daya disuplai. Untuk memanaskan kubus dalam waktu yang dapat diterima, seseorang harus menggunakan daya 1 kW per 10 liter alkohol mentah. Artinya untuk kubus 50 l yang diisi 40 liter, diperlukan minimal 4 kW, 40 l - 3 kW, 30 l - 2-2,5 kW, 20 l - 1,5 kW.

Dengan volume yang sama, kubus bisa rendah dan lebar, sempit dan tinggi. Saat memilih wadah yang sesuai, harus diperhitungkan bahwa kubus sering digunakan tidak hanya untuk rektifikasi, tetapi juga untuk distilasi, oleh karena itu, mereka melanjutkan dari kondisi yang paling parah sehingga daya masukan tidak menyebabkan busa yang cepat dengan percikan. dari kubus ke dalam pipa uap.

Telah ditetapkan secara eksperimental bahwa pada kedalaman penempatan elemen pemanas sekitar 40-50 cm, titik didih normal terjadi jika per 1 meter persegi. cm cermin massal memiliki daya tidak lebih dari 4-5 watt. Dengan berkurangnya kedalaman, daya yang diijinkan meningkat, dan dengan peningkatan, daya yang diijinkan berkurang.

Ada faktor lain yang mempengaruhi sifat mendidih: densitas, viskositas dan tegangan permukaan cairan. Kebetulan emisi terjadi pada akhir distilasi tumbuk, ketika densitas meningkat. Oleh karena itu, melakukan proses rektifikasi pada batas kisaran yang diizinkan selalu menimbulkan masalah.

Kubus berbentuk silinder biasa mempunyai diameter 26, 32, 40 cm Berdasarkan daya ijin luas permukaan cermin besar kubus 26 cm maka kubus akan bekerja normal dengan daya pemanasan sampai dengan 2,5 kW , untuk 30 cm - 3,5 kW, 40 cm - 5 kW .

Faktor ketiga yang menentukan daya pemanasan adalah penggunaan salah satu kolom tsarg tanpa nosel sebagai pengukus kering untuk melawan percikan. Untuk melakukan ini, kecepatan uap di dalam pipa harus tidak melebihi 1 m/s, pada 2-3 m/s efek perlindungannya melemah, dan pada nilai yang tinggi, uap akan mendorong dahak ke atas pipa dan membuangnya. itu ke dalam seleksi.

Rumus untuk menghitung kecepatan uap:

V = N * 750 / S (m / s),

- N – daya, kW;

- 750 - penguapan (cub. cm / detik kW);

- S adalah luas penampang kolom (mm persegi).

Pipa dengan diameter 50 mm akan mengatasi semprotan saat dipanaskan hingga 4 kW, 40-42 mm - hingga 3 kW, 38 - hingga 2 kW, 32 - hingga 1,5 kW.

Berdasarkan pertimbangan di atas, kami memilih volume, dimensi kubus, daya pemanasan dan distilasi. Semua parameter ini dikoordinasikan dengan diameter dan tinggi kolom.

Perhitungan parameter kondensor refluks kolom distilasi

Kekuatan kondensor refluks ditentukan tergantung pada jenis kolom distilasi. Jika kita membangun kolom dengan ekstraksi cairan atau uap di bawah kondensor refluks, maka daya yang dibutuhkan tidak boleh kurang dari daya pengenal kolom. Biasanya dalam kasus ini, lemari es Dimroth dengan daya pemanfaatan 4-5 watt per 1 meter persegi. lihat permukaan.

Jika kolom ekstraksi uap lebih tinggi dari kondensor refluks, maka kapasitas yang dihitung adalah 2/3 dari kapasitas nominal. Dalam hal ini, Anda dapat menggunakan Dimroth atau "kemeja". Daya pemanfaatan kaos lebih rendah dibandingkan dimroth yaitu sekitar 2 watt per sentimeter persegi.

Contoh pendingin Dimroth untuk kolom

Contoh pendingin Dimroth untuk kolom Selanjutnya, semuanya sederhana: kita membagi daya pengenal dengan daya yang dimanfaatkan. Misalnya, untuk kolom dengan diameter dalam 50 mm: 1950/5= 390 sq. cm luas Dimroth atau 975 sq. lihat kemeja. Artinya lemari es Dimrot dapat dibuat dari tabung berukuran 6x1 mm 487 / (0,6 * 3,14) = panjang 2,58 cm untuk pilihan pertama, dengan mempertimbangkan faktor keamanan 3 meter. Untuk pilihan kedua, kita kalikan dengan dua pertiga: 258 * 2/3 = 172 cm, dengan memperhitungkan faktor keamanan 2 meter.

Baju kolom 52 x 1 - 975 / 5.2 / 3.14 = 59 cm * 2/3 = 39 cm, tapi ini untuk ruangan yang plafonnya tinggi.

"Pria berkemeja"

"Pria berkemeja" Perhitungan lemari es sekali pakai

Jika straight-through digunakan sebagai aftercooler dalam kolom distilasi dengan penarikan cairan, maka pilihlah opsi terkecil dan paling kompak. Daya yang cukup adalah 30-40% dari daya nominal kolom.

Pendingin sekali pakai dibuat tanpa spiral pada celah antara jaket dan pipa bagian dalam, kemudian pemilihan dimulai ke dalam jaket, dan air pendingin disuplai melalui pipa tengah. Dalam hal ini, baju dilas ke pipa pasokan air ke kondensor refluks. Ini adalah "pensil" kecil yang panjangnya sekitar 30 cm.

Tetapi jika saluran lurus yang sama digunakan baik untuk distilasi maupun untuk rektifikasi, sebagai unit universal, maka saluran tersebut tidak didasarkan pada kebutuhan Republik Kazakhstan, tetapi dari daya pemanasan maksimum selama distilasi.

Untuk menciptakan aliran uap turbulen di lemari es, yang memungkinkan untuk memastikan laju perpindahan panas minimal 10 watt/sq. cm, perlu disediakan kecepatan uap sekitar 10-20 m/s.

Kisaran kemungkinan diameter cukup luas. Diameter minimum ditentukan dari kondisi tidak menimbulkan tekanan berlebih yang besar di dalam kubus (kolom air tidak lebih dari 50 mm), dan maksimum dengan menghitung bilangan Reynolds, berdasarkan kecepatan minimum dan koefisien maksimum viskositas kinematik uap. .

Kemungkinan desain lemari es sekali pakai

Kemungkinan desain lemari es sekali pakai Agar tidak membahas detail yang tidak perlu, berikut adalah definisi yang paling umum: “Agar mode turbulen pergerakan uap di dalam pipa dapat dipertahankan, diameter bagian dalam (dalam milimeter) cukup tidak lebih dari 6 kali lipat. daya pemanas (dalam kilowatt).”

Untuk mencegah jaket air mengudara, kecepatan linier air harus dipertahankan minimal 11 cm/s, namun peningkatan kecepatan yang berlebihan akan memerlukan tekanan tinggi dalam pasokan air. Oleh karena itu, kisaran 12 hingga 20 cm/s dianggap optimal.

Untuk mengembunkan uap dan mendinginkan kondensat hingga suhu yang dapat diterima, air harus disuplai pada suhu 20°C dengan laju sekitar 4,8 cc/s (17 liter per jam) untuk setiap kilowatt masukan daya. Dalam hal ini, air akan memanas hingga 50 derajat - hingga 70 ° C. Secara alami, lebih sedikit air yang dibutuhkan di musim dingin, dan bila menggunakan sistem pendingin otonom, sekitar satu setengah kali lebih banyak.

Berdasarkan data sebelumnya, luas penampang annulus dan diameter dalam jaket dapat dihitung. Penting untuk mempertimbangkan bermacam-macam pipa yang tersedia. Perhitungan dan praktik menunjukkan bahwa celah 1-1,5 mm sudah cukup untuk memenuhi semua kondisi yang diperlukan. Ini sesuai dengan pasangan pipa: 10x1 - 14x1, 12x1 - 16x1, 14x1 - 18x1, 16x1 - 20x1 dan 20x1 - 25x1.5, yang mencakup seluruh rentang daya yang digunakan di rumah.

Ada detail penting lainnya dari straight-through - luka spiral pada pipa uap. Spiral semacam itu terbuat dari kawat dengan diameter yang memberikan celah 0,2-0,3 mm ke permukaan bagian dalam kaos. Itu dililit dengan langkah yang sama dengan 2-3 diameter pipa uap. Tujuan utamanya adalah untuk memusatkan pipa uap, yang selama pengoperasiannya suhunya lebih tinggi daripada di pipa jaket. Artinya akibat pemuaian panas, pipa uap memanjang dan membengkok, bersandar pada jaket, muncul zona mati yang tidak tersapu oleh air pendingin, akibatnya efisiensi lemari es turun tajam. Keuntungan tambahan dari belitan spiral adalah pemanjangan jalur dan terciptanya turbulensi pada aliran air pendingin.

Straight-through yang dibuat dengan baik dapat memanfaatkan hingga 15 watt/sq. cm dari area pertukaran panas, yang dikonfirmasi secara empiris. Untuk menentukan panjang bagian aliran langsung yang didinginkan, kami menggunakan daya pengenal 10 W/sq. cm (100 cm persegi/kW).

Luas pertukaran panas yang dibutuhkan sama dengan daya pemanas dalam kilowatt dikalikan 100:

S = P * 100 (cm persegi).

Lingkar luar pipa uap:

Lokasi = 3,14 * D.

Tinggi jaket pendingin:

H = S / Len.

Rumus perhitungan umum:

H = 3183 * P / D (daya dalam kW, tinggi dan diameter luar pipa uap dalam milimeter).

Contoh perhitungan pipa lurus

Daya pemanas - 2 kW.

Dimungkinkan untuk menggunakan pipa 12x1 dan 14x1.

Area sectional - 78,5 dan 113 meter persegi. mm.

Volume uap - 750 * 2 = 1500 meter kubik. cm / detik.

Kecepatan uap dalam pipa: 19,1 dan 13,2 m/s.

Pipa 14x1 terlihat lebih disukai karena memungkinkan Anda memiliki margin daya, namun tetap berada dalam kisaran kecepatan uap yang disarankan.

Pipa uap untuk baju berukuran 18x1, celah melingkar adalah 1 mm.

Kecepatan suplai air: 4,8 * 2= 9,6 cm3/s.

Luas celah melingkar - 3,14 / 4 * (16 * 16 - 14 * 14) = 47,1 meter persegi. mm = 0,471 persegi. cm.

Kecepatan linier - 9,6 / 0,471 = 20 cm/s - nilainya tetap dalam batas yang disarankan.

Jika celah annularnya 1,5 mm - 13 cm/s. Jika 2 mm, maka kecepatan linier akan turun menjadi 9,6 cm/s dan air harus disuplai di atas volume nominal, semata-mata agar lemari es tidak mengeluarkan udara - buang-buang uang.

Tinggi baju - 3183 * 2/14 = 454 mm atau 45 cm Faktor keamanan tidak diperlukan, semuanya sudah diperhitungkan.

Hasil: 14x1-18x1 dengan tinggi bagian yang didinginkan 45 cm, debit air nominal - 9,6 meter kubik. cm/s atau 34,5 liter per jam.

Dengan daya pemanasan terukur 2 kW, lemari es akan menghasilkan 4 liter alkohol per jam dengan margin yang baik.

Distilasi langsung yang efisien dan seimbang harus memiliki rasio laju ekstraksi terhadap daya pemanasan dan konsumsi air untuk pendinginan 1 liter/jam - 0,5 kW - 10 liter/jam. Jika daya lebih tinggi maka akan terjadi kehilangan panas yang besar, jika kecil maka daya pemanasan yang berguna akan berkurang. Jika aliran air lebih tinggi, aliran langsung dirancang tidak efisien.

Kolom distilasi dapat digunakan sebagai kolom pencuci. Peralatan untuk kolom bir memiliki karakteristiknya sendiri, tetapi penyulingan kedua berbeda terutama dalam teknologi. Untuk distilasi pertama, terdapat lebih banyak fitur dan masing-masing node mungkin tidak dapat diterapkan, tetapi ini adalah topik untuk diskusi terpisah.

Berdasarkan kebutuhan nyata rumah tangga dan jenis pipa yang ada, kami akan menghitung opsi tipikal untuk kolom distilasi menggunakan metode di atas.

P.S. Kami mengucapkan terima kasih atas sistematisasi materi dan bantuan dalam penyusunan artikel kepada pengguna forum kami.

Desain kolom distilasi memiliki struktur yang lebih kompleks dibandingkan dengan penyulingan nabati konvensional. Selain itu, tidak seperti peralatan, misalnya dengan pengukus kering, bekerja dengan kolom menyiratkan semacam mode "persiapan" sebelum dimulainya distilasi itu sendiri. Jika Anda beruntung (kami menyarankan memilih perangkat dari merek tersebut), maka Anda mungkin akan menemukan petunjuknya di dalam kit. Pastikan untuk mempelajari dokumen penting ini, karena semua instruksi untuk bekerja dengan model khusus ini akan diberikan di sana. Sebenarnya penggunaan kolom distilasi adalah hal yang sederhana, yang utama adalah memahami secara pasti apa yang dilakukan dan mengapa.

Cara menggunakan kolom distilasi

Pertama-tama, perlu dicatat bahwa tidak sepenuhnya benar menyaring tumbukan segera dalam mode rektifikasi. Dalam hal ini, tidak masalah. Anda berisiko pada nosel, yang dalam waktu sangat singkat akan “tersumbat”, sehingga proses pembersihan uap alkohol menjadi tidak mungkin. Namun, hampir semua kolom distilasi rumah tangga mampu beroperasi dalam mode distilasi, yang memungkinkan diperolehnya alkohol mentah pada tahap pertama. Tapi itu sudah bisa diperbaiki.

Tahap persiapan adalah mode pengoperasian kolom "dengan sendirinya" selama 15-20 menit. Ini diperlukan untuk pemanasan, sehingga Anda terhindar dari kehilangan alkohol. Dalam mode ini, tidak ada pemilihan fraksi, pendinginan maksimum disuplai ke kondensor refluks, semua uap mengembun di dalamnya dan apa yang disebut “dahak liar” mengalir ke kubus distilasi secara penuh.

Ingatlah selalu bahwa penyesuaian suhu dengan menambah/mengurangi pemanasan atau pendinginan harus dilakukan dengan lancar dan bertahap, karena sistem bersifat inersia, dan pembentukan rezim suhu baru yang stabil di dalam kolom tidak terjadi segera, tetapi dalam waktu 20-30 detik.

Pada awal pengoperasian kolom distilasi “untuk diri sendiri”, Anda dapat mendengar sedikit “desahan”, dan ini normal. Ini adalah udara yang ada di dalam kolom sebelum uapnya sampai di sana. Pada saat kolom memasuki mode operasi (awal proses pertukaran fase cair-uap berdasarkan massa dan panas), kolom mungkin mulai mengeluarkan sedikit suara, yang juga merupakan hal yang normal.

Ketika kolom sudah memanas, tahap rektifikasi langsung dimulai. Hanya kolom distilasi yang dapat membantu memperoleh etil alkohol murni tanpa pengotor.

Bagaimana cara menggunakan kolom distilasi dalam “mode kerja”?

Berikut panduan singkatnya:

- Suhu di bagian atas kolom diatur sedemikian rupa (dengan mengatur pendinginan kondensor refluks dan memanaskan kubus) sehingga fraksi kepala mulai menguap. Biasanya, suhunya 65-68°C. Di dalamnya Anda dapat menemukan informasi bahwa pembacaan termometer dapat memberikan "sisir" yang tidak signifikan. Tetapi yang utama adalah berada dalam batas yang sempit dan, secara umum, suhu tetap stabil.

- Kepala diambil dengan kecepatan tidak melebihi satu tetes per detik. Jika tidak, kriterianya sama dengan penyulingan pada penyuling konvensional (volume kepala dapat dihitung, atau Anda dapat menavigasi berdasarkan bau).

- Setelah memilih kepala, suhu dalam kolom dinaikkan menjadi 77-78°C. Kecepatan pemilihan dapat sedikit ditingkatkan di sini. Tingkatkan sedikit pendinginan dan tambahkan panas.

- Segera setelah suhu di kolom selama pemilihan "tubuh" mulai naik, tiba saatnya untuk mengganti tangki penerima dan memilih ekornya, jika Anda tertarik, tentu saja.

Secara umum, jelas bahwa bekerja dengan kolom distilasi tidak begitu sulit, penting untuk menyesuaikan rezim suhu pada satu atau dua waktu, karena kualitas fraksi yang dipilih lebih bergantung padanya. Mengenai penggunaan minuman yang dihasilkan, di sini setiap pemilik memutuskan sendiri: apakah etanol murni akan digunakan atau akan digunakan untuk tujuan medis atau teknis.

Perangkat kolom distilasi agak rumit, dan kecil kemungkinannya untuk mensimulasikannya di rumah. Namun di situs Internet khusus, Anda dapat membeli instalasi yang berfungsi dengan harga yang sangat wajar, yang hanya memerlukan sedikit peralatan ulang minuman keras Anda.

Konversi hanya akan menyangkut tangki evaporator - perlu memasang flensa dengan diameter yang sesuai sehingga kolom dapat dipasang secara vertikal. Jika tidak ada termometer di tangki, maka Anda harus memasangnya. Tanpa mengukur suhu pada evaporator, sangat sulit untuk mengontrol pengoperasian kolom, dan, pada prinsipnya, tidak mungkin dilakukan sama sekali.

Cara kerja kolom

Kolom adalah penukar panas dan massa tempat berlangsungnya proses fisik dan kimia yang kompleks. Mereka didasarkan pada perbedaan titik didih berbagai cairan dan kapasitas panas laten transisi fasa. Kedengarannya sangat misterius, namun dalam praktiknya terlihat sedikit lebih sederhana.

Teorinya sangat sederhana - uap yang mengandung alkohol dan berbagai kotoran yang mendidih pada suhu berbeda, yang berbeda beberapa derajat, naik dan mengembun di bagian atas kolom. Cairan yang dihasilkan mengalir ke bawah, dan di sepanjang jalan mereka bertemu dengan uap panas dalam porsi baru. Cairan yang titik didihnya lebih tinggi akan menguap kembali. Dan mereka yang tidak memiliki energi panas yang cukup tetap dalam keadaan cair.

Kolom distilasi selalu berada dalam keadaan kesetimbangan dinamis antara uap dan cairan, dalam banyak kasus sulit untuk memisahkan fase cair dan gas - semuanya mendidih dan mendidih. Tetapi dalam hal kepadatan, tergantung pada ketinggian, semua zat dipisahkan dengan sangat jelas - ringan di bagian atas, kemudian lebih berat, dan di bagian paling bawah - minyak fusel, kotoran lain dengan titik didih tinggi, air. Pemisahan menjadi pecahan dilakukan dengan sangat cepat, dan keadaan ini dipertahankan hampir tanpa batas waktu, tergantung pada rezim suhu di kolom.

Pada ketinggian yang sesuai dengan kandungan maksimum uap alkohol, dipasang pipa pemasukan, melalui mana uap dilepaskan dan masuk ke kondensor (lemari es), dari mana alkohol mengalir ke wadah pengumpul. Kolom distilasi untuk nabati bekerja sangat lambat - biasanya, pemilihan dilakukan secara tetes, tetapi pada saat yang sama pemurnian tingkat tinggi dipastikan.

Kolom beroperasi pada atau sedikit di atas tekanan atmosfer. Untuk melakukan ini, katup atmosfer atau hanya tabung terbuka dipasang di bagian atas - uap yang belum sempat mengembun meninggalkan kolom. Biasanya, praktis tidak ada alkohol di dalamnya.

Keadaan komponen uap-cair pada ketinggian kolom yang berbeda

Grafik menunjukkan keadaan tetap komponen uap-cair pada ketinggian kolom yang berbeda, yang dapat dikontrol oleh suhu pada titik tertentu. Bagian horizontal grafik menunjukkan konsentrasi maksimum suatu zat. Pemisahannya tidak memiliki batas yang jelas - garis vertikal berhubungan dengan campuran pecahan bawah dan atas. Seperti yang dapat dilihat, volume zona batas jauh lebih kecil daripada zona pecahan, yang memberikan reaksi tertentu terhadap rezim suhu.

Perangkat kolom distilasi

Basis kolom adalah pipa vertikal yang terbuat dari baja tahan karat atau tembaga. Logam lain, terutama aluminium, tidak cocok untuk tujuan ini. Pipa diisolasi dari luar dengan bahan dengan konduktivitas termal rendah - kebocoran energi dapat mengganggu keseimbangan yang ada dan mengurangi efisiensi proses pertukaran panas.

Precooler dephlegmator dipasang di bagian atas kolom. Biasanya berupa kumparan inline atau eksternal yang mendinginkan kira-kira 1/8-1/10 tinggi kolom. Anda juga dapat menemukan kolom distilasi dengan jaket air atau pendingin bola yang rumit di Internet. Selain harga, tidak mempengaruhi hal lain. Ular klasik melakukan tugasnya dengan sempurna.

Kolom "Sayang"

Perbandingan jumlah kondensat yang diambil dengan jumlah refluks yang kembali ke tangki disebut bilangan refluks. Ini adalah karakteristik model kolom tertentu dan menjelaskan kemampuan pengoperasiannya.

Semakin rendah rasio refluks, semakin efisien kolom tersebut. Pada Ф=1 kolom.

Pabrik industri mempunyai kapasitas fraksi pemisahan yang tinggi, sehingga jumlahnya 1,1-1,4. Untuk kolom nabati rumah tangga, F = 3-5 sudah optimal.

Jenis kolom

Kolom distilasi untuk penyulingan nabati untuk meningkatkan titik kontak antara uap dan cairan, tempat berlangsungnya proses pertukaran panas dan difusi, dilengkapi dengan bahan pengisi yang secara signifikan meningkatkan area kontak. Menurut jenis struktur internalnya, kolom dibagi menjadi baki dan dikemas. Klasifikasi berdasarkan performa atau tinggi badan tidak menunjukkan kemungkinan nyata.

Untuk meningkatkan area kontak, jaring baja tahan karat halus yang dipilin menjadi spiral, bola-bola kecil lepas, cincin Raschig, dan spiral kawat kecil ditempatkan di dalam kolom. Mereka dikemas rapat atau diisi hingga ketinggian ¾ panjang kolom, tanpa mencapai titik pemasukan alkohol.

Termometer harus ditempatkan di area yang bebas dari nozel dan menunjukkan suhu medium yang sebenarnya. Termometer dipilih elektronik, karena memiliki inersia paling kecil. Dalam beberapa model kolom, sepersepuluh derajat berperan. Untuk memperoleh alkohol murni pada zona seleksi, suhu harus dijaga pada kisaran 72,5-77 C.

Kolom distilasi pelat jauh lebih sulit untuk dibuat - desain pelat penutup atau saringan, yang merupakan partisi horizontal di dalamnya, di mana cairan mengalir dengan beberapa penundaan. Zona menggelegak tercipta di masing-masing pelat, yang meningkatkan derajat ekstraksi uap alkohol dari refluks. Kadang-kadang kolom distilasi disebut penguatan - kolom ini mencapai hasil alkohol hampir seratus persen dengan sedikit bahan tambahan asing.

Kolom beroperasi pada tekanan atmosfer, untuk komunikasi dengan lingkungan luar, kolom dilengkapi dengan katup khusus atau tabung terbuka di bagian atas struktur. Fakta ini menentukan salah satu fitur kolom distilasi untuk minuman nabati - pada tekanan atmosfer yang berbeda, cara kerjanya berbeda. Rezim suhu berubah dalam beberapa derajat (perbedaan pada termometer tangki dan kolom). Rasio ini ditetapkan secara eksperimental. Untuk alasan ini, dengan kolom elemen pemanas.

Dengan membeli kolom distilasi yang berfungsi, atau membuatnya sendiri, Anda bisa mendapatkan alkohol dengan kemurnian tinggi tanpa banyak kesulitan. Kolom ini sangat efektif dalam penyulingan nabati yang diperoleh dari penyuling konvensional.

Pengoperasian kolom distilasi didasarkan pada penguapan berulang alkohol untuk pemurniannya. Pengolahan zat ini merupakan tugas penting industri modern. Alkohol mempunyai kegunaan yang luas, sehingga mutunya harus memenuhi persyaratan yang bersifat teknis dan pangan.

1

Proses rektifikasi adalah pemisahan campuran yang mengandung alkohol menjadi unsur murni. Untuk ini, zat mendidih digunakan, yang masing-masing memiliki suhu penguapannya sendiri. Selama proses ini, uap dihasilkan, dan setiap fraksi dipisahkan dari campuran awalnya. Biasanya, aldehida, air, etil dan metil alkohol, minyak fusel, dan lainnya dilepaskan selama rektifikasi. Alat seperti itu paling efektif melawan kotoran sekunder.

Pemisahan campuran yang mengandung alkohol menjadi unsur murni dalam kolom distilasi

Rektifikasi dimungkinkan karena perbedaan rasio kandungan masing-masing komponen dalam dasar cair dan dalam keadaan penguapan. Karena sistem cenderung kesetimbangan, ia mencoba menyamakan suhu, tekanan, dan konsentrasi zat di setiap fase. Ketika uap bersentuhan dengan cairan, ia diperkaya dengan komponen "volatil" dengan titik didih rendah, dan cairan tersebut menyerap zat dengan titik didih tinggi.. Proses ini disertai dengan pertukaran panas.

Parameter kolom distilasi:

- Dimensi dan bahan. Desainnya mencakup nozel, silinder, penyuling, dan kubus. Untuk kolom, digunakan paduan makanan tahan karat, yang tidak mengeluarkan zat berbahaya ke dalam cairan.

- sistem pemanas. Untuk kolom berkualitas tinggi, perlu untuk mengontrol daya pemanasan secara akurat. Cara paling optimal saat ini adalah penggunaan elemen pemanas yang dipasang di bagian bawah kolom. Tidak disarankan untuk menggunakan pasokan gas standar, karena fitur-fiturnya tidak memungkinkan penyesuaian daya pemanasan dengan lancar.

- Pertunjukan. Parameter ini mencakup daya pemanasan, yang bertanggung jawab atas intensitas pergerakan uap di dalam struktur.

- Kontrol yang tepat. Setiap proses memiliki karakteristik operasinya sendiri dan nilai kerja yang diperbolehkan yang harus diikuti.

- Tekanan internal mempengaruhi titik didih. Untuk perbaikan alkohol yang lebih baik, Anda perlu menjaga tekanan pada kisaran 720-780 mm. rt. Seni. Jika hal ini tidak dikendalikan, tekanan akan berkurang, dan ini akan mengurangi kepadatan uap, yang akan menyebabkan "banjir" pada kolom. Situasi serupa terjadi pada tekanan tinggi, yang tidak dapat diterima untuk pengoperasian peralatan yang efisien.

Kolom distilasi meliputi nozel, silinder, penyuling dan kubus. Paduan stainless food grade digunakan untuk kolom

Perusahaan semakin banyak memasang kolom distilasi, yang prinsipnya didasarkan pada aliran cairan dan naiknya uap, yang diperlukan untuk mencapai keseimbangan yang memungkinkan pemisahan komponen zat murni (cairan dengan titik didih rendah datang pertama, lalu dengan yang tinggi). Kunci dari proses ini adalah keadaan keseimbangan.

Penting untuk diketahui!

Dampak buruk pada otak merupakan salah satu akibat paling mengerikan dari dampak minuman beralkohol pada seseorang. Elena Malysheva: ALKOHOLISME DAPAT DIATASI! Selamatkan orang yang Anda cintai, mereka dalam bahaya besar!

2.2. Perangkat dan pengoperasian kolom distilasi,

Rektifikasi campuran sederhana dan kompleks dilakukan dalam kolom batch atau kontinyu.

Kolom batch digunakan pada pabrik berkapasitas rendah dimana sejumlah besar fraksi harus dikumpulkan dan pemisahannya harus tinggi. Skema klasik dari instalasi tersebut ditunjukkan pada Gambar. 4. Bahan mentah dimasukkan ke dalam kubus distilasi 1 sampai ketinggian sekitar 2/3 diameternya, kemudian dipanaskan dengan uap tuli. Pada periode pertama pengoperasian unit distilasi, komponen campuran yang paling mudah menguap dipilih, misalnya kepala benzena, kemudian dengan meningkatkan suhu distilasi, komponen dengan titik didih lebih tinggi (benzena, toluena, dll. ). Komponen campuran dengan titik didih tertinggi tetap berada di dalam kubus, membentuk residu PPN. Pada akhir proses rektifikasi, residu ini didinginkan dan dipompa keluar. Kubus diisi kembali dengan bahan mentah dan perbaikan dilanjutkan. Frekuensi proses ini disebabkan oleh konsumsi panas yang lebih besar dan produktivitas pabrik yang lebih rendah. Selanjutnya pada gambar: 2 - kolom distilasi, 3 - kondensor-kulkas, 4 - akumulator, 5 - lemari es, 6 - pompa.

Pemasangan tindakan berkelanjutan tidak memiliki banyak kelemahan ini. Diagram skema instalasi tersebut ditunjukkan pada Gambar.5. Bahan baku melalui penukar panas 1 memasuki pemanas 2 dan kemudian ke berbagai tingkat kolom distilasi 3. Fraksi yang lebih rendah dipanaskan dalam boiler 4 dan dibuang kembali ke kolom distilasi. Dalam hal ini, bagian terberat dikeluarkan dari boiler ke dasar kolom dan bersama dengan sedimen cair untuk pemrosesan lebih lanjut fraksi berat. Dan pecahan ringan dari atas masuk ke kondensor-lemari es 5, lalu dari akumulator 6, sebagian kembali ke kolom untuk irigasi, dan sebagian lagi untuk pengolahan lebih lanjut pecahan ringan.

Pemasangan tindakan berkelanjutan tidak memiliki banyak kelemahan ini. Diagram skema instalasi tersebut ditunjukkan pada Gambar.5. Bahan baku melalui penukar panas 1 memasuki pemanas 2 dan kemudian ke berbagai tingkat kolom distilasi 3. Fraksi yang lebih rendah dipanaskan dalam boiler 4 dan dibuang kembali ke kolom distilasi. Dalam hal ini, bagian terberat dikeluarkan dari boiler ke dasar kolom dan bersama dengan sedimen cair untuk pemrosesan lebih lanjut fraksi berat. Dan pecahan ringan dari atas masuk ke kondensor-lemari es 5, lalu dari akumulator 6, sebagian kembali ke kolom untuk irigasi, dan sebagian lagi untuk pengolahan lebih lanjut pecahan ringan.

Tergantung pada jumlah produk yang diperoleh, kolom distilasi sederhana dan kompleks dibedakan. Yang pertama, dua produk diperoleh selama rektifikasi, misalnya bensin dan minyak semi bahan bakar. Yang terakhir ini dirancang untuk menghasilkan tiga produk atau lebih. Mereka adalah kolom sederhana yang dihubungkan secara seri, yang masing-masing memisahkan campuran yang masuk menjadi dua komponen.

Setiap kolom sederhana memiliki stripper dan bagian konsentrasi. Bagian pengupasan atau stripping terletak di bawah masukan bahan baku. Pelat tempat bahan mentah untuk pemisahan diumpankan disebut pelat pengumpan. Produk sasaran dari bagian pengupasan adalah residu cair. Bagian konsentrasi atau penguatan terletak di atas piring makanan. Produk target dari bagian ini adalah uap yang diperbaiki. Untuk pengoperasian normal kolom distilasi, irigasi perlu disuplai ke bagian atas kolom konsentrasi dan memasukkan panas (melalui boiler) atau uap air hidup ke bagian pengupasan.

Tergantung pada perangkat internal yang menyediakan kontak antara uap yang naik dan cairan yang turun (refluks), kolom distilasi dibagi menjadi kolom distilasi, baki, putar, dll. Tergantung pada tekanannya, kolom distilasi dibagi menjadi kolom distilasi bertekanan tinggi, atmosferik dan vakum . Yang pertama digunakan dalam proses stabilisasi minyak dan bensin, fraksinasi gas di unit perengkahan dan hidrogenasi. Kolom distilasi atmosfer dan vakum terutama digunakan dalam penyulingan minyak, produk minyak sisa, dan penyuling.

Tergantung pada perangkat internal yang menyediakan kontak antara uap yang naik dan cairan yang turun (refluks), kolom distilasi dibagi menjadi kolom distilasi, baki, putar, dll. Tergantung pada tekanannya, kolom distilasi dibagi menjadi kolom distilasi bertekanan tinggi, atmosferik dan vakum . Yang pertama digunakan dalam proses stabilisasi minyak dan bensin, fraksinasi gas di unit perengkahan dan hidrogenasi. Kolom distilasi atmosfer dan vakum terutama digunakan dalam penyulingan minyak, produk minyak sisa, dan penyuling.

Untuk pemerataan uap dan cairan dalam kolom yang dikemas - 1 (Gbr. 6.), bola, prisma, piramida, silinder yang terbuat dari berbagai bahan (biasanya debu batu bara yang ditekan) dengan diameter luar 6 hingga 70 mm dan perbandingan permukaan luas hingga volume dari 500. Nosel ditempatkan secara massal pada pelat khusus - 4 yang berlubang untuk lewatnya uap dan mengalirkan dahak - 3. Tujuan penggunaan nosel adalah untuk meningkatkan bidang kontak dahak dan uap untuk saling penyuburan. Untuk pengoperasian kolom yang dikemas dengan benar, sangat penting agar refluks dan uap yang mengalir terdistribusi secara merata ke seluruh penampang kolom. Hal ini didukung oleh homogenitas badan pengepakan, kecepatan tertinggi aliran uap ke atas, lapisan pengepakan yang terdistribusi secara merata, dan vertikalitas kolom yang ketat. Dalam praktiknya, distribusi uap dan dahak yang awalnya seragam dilanggar, karena uap cenderung mendorong cairan ke dinding kolom dan bergerak melalui bagian tengah pengepakan. Dalam hal ini, pengepakan dibagi menjadi beberapa lapisan, dan pelat tempat pengepakan ditempatkan memiliki desain khusus yang memungkinkan untuk mendistribusikan kembali aliran secara merata setelah setiap lapisan pengepakan. Efisiensi penggunaan kolom pengepakan sangat tinggi, tetapi terdapat juga ketidaknyamanan: pengepakan harus dikeluarkan dari kolom secara berkala untuk membersihkannya dari partikel resin yang menutupi pengepakan seiring waktu dan memperburuk keterbasahannya, selain itu, penggunaan kolom pengepakan kolom yang dikemas mengedepankan persyaratan yang sangat ketat untuk menahan tekanan uap tertentu dan jumlah refluks yang masuk. Jika terjadi penurunan tekanan uap di kolom, limpasan refluks semakin cepat dan luas kontak antara uap dan cairan berkurang tajam. Jika tekanan uap terlampaui, aliran dahak melambat, yang menyebabkan penumpukannya di lapisan atas kemasan dan terkuncinya uap di bagian bawah kolom (“banjir” kolom). Hal ini menyebabkan peningkatan tekanan uap yang lebih besar di bagian bawah kolom, dan, pada saat kritis, terobosan uap melalui dahak ke bagian atas kolom. Akibat dari “banjir” kolom juga terjadi penurunan tajam luas kontak antara uap dan cairan.

Dalam kolom baki 1 (Gbr. 7), untuk meningkatkan area kontak antara uap dan aliran refluks, sejumlah besar pelat dengan desain khusus digunakan sebagai pengganti pengepakan. Dahak mengalir dari pelat ke pelat melalui downcomer (3), dan penyekat (4) menjaga tingkat lapisan cairan pada pelat tetap konstan. Tingkat ini memungkinkan Anda untuk menjaga tepi tutup 2 terendam dalam refluks setiap saat. Partisi ini hanya memungkinkan kelebihan dahak yang masuk untuk mengalir ke piring berikutnya. Prinsip pengoperasian kolom baki adalah saling memperkaya uap dan dahak karena lewatnya uap di bawah tekanan dari bawah ke atas melalui lapisan refluks pada setiap pelat. Karena uap mengeluarkan dahak dalam bentuk gelembung-gelembung kecil, bidang kontak antara uap dan cairan sangat tinggi.

Dalam kolom baki 1 (Gbr. 7), untuk meningkatkan area kontak antara uap dan aliran refluks, sejumlah besar pelat dengan desain khusus digunakan sebagai pengganti pengepakan. Dahak mengalir dari pelat ke pelat melalui downcomer (3), dan penyekat (4) menjaga tingkat lapisan cairan pada pelat tetap konstan. Tingkat ini memungkinkan Anda untuk menjaga tepi tutup 2 terendam dalam refluks setiap saat. Partisi ini hanya memungkinkan kelebihan dahak yang masuk untuk mengalir ke piring berikutnya. Prinsip pengoperasian kolom baki adalah saling memperkaya uap dan dahak karena lewatnya uap di bawah tekanan dari bawah ke atas melalui lapisan refluks pada setiap pelat. Karena uap mengeluarkan dahak dalam bentuk gelembung-gelembung kecil, bidang kontak antara uap dan cairan sangat tinggi.

Desain pelatnya bermacam-macam. Pelat mesh, kisi, kaskade, katup, injeksi, dan gabungan digunakan. Desain baki dipilih berdasarkan persyaratan teknologi tertentu (tingkat kejelasan pemisahan fraksi, persyaratan intensitas kerja, kebutuhan untuk mengubah struktur internal kolom, frekuensi pekerjaan pencegahan dan perbaikan, dll.)

Dalam beberapa proses penyulingan minyak (misalnya, pemrosesan dengan pemisahan air (uap), pemrosesan dengan pemisahan awal fraksi minyak terberat), kolom putar 1 (Gbr. 8) dengan produktivitas tinggi digunakan. Pelat kolom tersebut adalah pelindung berbentuk kerucut dengan sudut kemiringan 40°, dengan pelat bergantian dipasang pada dinding kolom - 2 dan pelat dipasang pada poros putar tengah - 3.  Jadi, pelat yang berputar bergantian dengan pelat tetap. Perputaran pelat berasal dari penggerak - 4 dengan kecepatan 240 rpm. Dahak turun dari atas sepanjang pelat tetap dan di tengahnya meluap ke pelat berputar di bawahnya. Di bawah pengaruh gaya sentrifugal, dahak bergerak ke atas pelat yang berputar ke pinggirannya dan, dalam bentuk film annular kontinu, berpindah ke dinding badan kolom dan selanjutnya ke pelat di bawahnya. Kemudian prosesnya diulangi. Uap bergerak melalui dahak secara berlawanan arah. Selain itu, sejumlah besar dahak terus-menerus tersuspensi, yang menyebabkan tingginya volatilitas dahak itu sendiri. Jarak antar pelat hanya 8 - 10 mm, yang memungkinkan Anda membuat kolom yang sangat kompak dengan efisiensi tinggi (lebih dari 85%). Bahan baku yang dipanaskan dimasukkan ke dalam kolom, suhu yang diperlukan dipertahankan oleh pemanas - 6. Desain ini sangat nyaman digunakan, praktis tidak memerlukan perbaikan dan pemeliharaan, tahan lama dan tidak terlalu sensitif terhadap perubahan suhu dan tekanan dari komponen awal.

Jadi, pelat yang berputar bergantian dengan pelat tetap. Perputaran pelat berasal dari penggerak - 4 dengan kecepatan 240 rpm. Dahak turun dari atas sepanjang pelat tetap dan di tengahnya meluap ke pelat berputar di bawahnya. Di bawah pengaruh gaya sentrifugal, dahak bergerak ke atas pelat yang berputar ke pinggirannya dan, dalam bentuk film annular kontinu, berpindah ke dinding badan kolom dan selanjutnya ke pelat di bawahnya. Kemudian prosesnya diulangi. Uap bergerak melalui dahak secara berlawanan arah. Selain itu, sejumlah besar dahak terus-menerus tersuspensi, yang menyebabkan tingginya volatilitas dahak itu sendiri. Jarak antar pelat hanya 8 - 10 mm, yang memungkinkan Anda membuat kolom yang sangat kompak dengan efisiensi tinggi (lebih dari 85%). Bahan baku yang dipanaskan dimasukkan ke dalam kolom, suhu yang diperlukan dipertahankan oleh pemanas - 6. Desain ini sangat nyaman digunakan, praktis tidak memerlukan perbaikan dan pemeliharaan, tahan lama dan tidak terlalu sensitif terhadap perubahan suhu dan tekanan dari komponen awal.

Perhitungan jumlah biaya yang diperlukan untuk pelaksanaan proyek ini dalam produksi. Menilai perubahan harga pokok produk yang diperoleh di bengkel penyulingan minyak primer dan produksi aspal. Dua tungku dipasang di bengkel: untuk memanaskan minyak P-1 dan untuk memanaskan bahan bakar minyak dan uap P-3; setelah rekonstruksi, tungku harus dipasang yang akan sepenuhnya menggantikan tungku P-1 dan P-3. Kinerja tungku oleh...

Kualitas bahan bakunya bisa berupa bensin (untuk menghasilkan gas cair); fraksi minyak tanah-surya dan sulingan vakum (untuk produksi bahan bakar bensin, jet dan solar); sisa hasil penyulingan minyak (untuk menghasilkan bensin dan bahan bakar jet dan solar); gacha dan parafin (untuk mendapatkan minyak indeks tinggi); minyak asam, bahan bakar asam dan asam (untuk...

Proses pemisahan minyak menjadi fraksi-fraksi, bila potensinya digunakan dalam hal jangkauan, kuantitas dan kualitas produk dan produk antara yang diperoleh - penyulingan minyak; yang sekunder mencakup proses penyulingan minyak yang merusak dan pemurnian produk minyak, yang dirancang untuk mengubah komposisi kimianya melalui efek termal dan katalitik. Dengan metode ini...