Penyimpanan massal bahan baku konsistensi cair. Cara penyimpanan molase diambil dari alat sentrifugal produk terakhir

Kualitas produk kembang gula sangat bergantung pada bahan baku yang digunakan untuk pembuatannya. Oleh karena itu, pembuat manisan harus mengetahui dengan baik khasiat setiap produk, mampu mengolahnya dan menggunakannya dengan benar. Penyiapan berbagai jenis bahan baku yang digunakan untuk produksi produk kembang gula tepung dibahas di bawah ini.

Tepung. Sebelum menguleni adonan, tepung harus diayak dengan ayakan khusus atau secara manual melalui saringan. Saat diayak, kotoran yang tidak disengaja dihilangkan, tepung diperkaya dengan udara, yang membuatnya lebih mudah untuk menguleni adonan dan berkontribusi pada peningkatan yang lebih baik. Jika produk kembang gula dibuat dari tepung dengan kualitas berbeda atau dengan tambahan pati, maka tepung tersebut dicampur bersamaan dengan pengayakan. Di musim dingin, jika tepung bersuhu rendah, tepung dibawa ke dalam ruangan terlebih dahulu agar memanas hingga 12°. Dalam pembuatan adonan, khususnya ragi, suhu selama pengadukan mempengaruhi kualitas produk.

Pati. Sama seperti tepung, pati diayak dan ditambahkan ke beberapa jenis adonan. Hal ini memberikan produk kerapuhan yang lebih besar. Pati yang disediakan dalam resep bisa diganti dengan tepung terigu dalam jumlah yang sama.

Susu. Susu murni terutama digunakan untuk membuat adonan ragi dan krim. Itu harus segera dijual, dan jika perlu, disimpan - dipanaskan sampai mendidih, didinginkan dan disimpan pada suhu 1-5 °. Sebelum digunakan, susu disaring melalui saringan dengan sel 0,5 mm. Susu alami utuh dapat diganti dengan susu kental atau susu bubuk, sedangkan 1 kg susu alami utuh dapat diganti dengan produk lain dalam jumlah berikut (dalam g):

Dikondensasi utuh dengan gula (dengan penurunan norma gula pasir sebesar 176 g) ................................ ......400

Kental bebas lemak dengan gula (dengan 140 g lebih sedikit gula dan 30 g lemak) ...... 330

Keringkan utuh ................................................. ............. ................................... ............. .................................... ............130

Susu bubuk diayak dan dilarutkan dalam air hangat sebelum digunakan. Untuk melakukan ini, tentukan berdasarkan tabel berapa banyak susu bubuk yang harus diminum untuk menggantikan jumlah susu alami yang dibutuhkan. Air diambil secukupnya sehingga beratnya bersama bubuk sama dengan berat susu pengganti. Ini berarti 870 gram air per 130 gram susu bubuk. Untuk mencegah terbentuknya gumpalan, terlebih dahulu dituangkan sedikit air hangat ke dalam bubuk, diaduk rata, kemudian ditambahkan sisa air dan sambil diaduk, didihkan.

Contoh. Misalkan untuk membuat pie kayu manis dibutuhkan 5 kg tepung terigu, 1 kg gula pasir, 1 kg margarin, 2 kg susu, 1,075 kg telur, 0,2 kg ragi, 0,050 kg garam. Susu alami perlu diganti dengan susu skim kental dengan gula.

Diketahui 1 kg susu diganti dengan 0,330 kg susu skim kental manis dengan gula pasir. Oleh karena itu, dibutuhkan 0,330? 2 = 0,660kg. Pada saat yang sama, jumlah gula perlu dikurangi sebesar 0,140? 2 = 0,280 kg ambillah bukan 1 kg, melainkan 1.000 - 0,280 = 0,720 kg. Oleh karena itu, penanda margarin harus ditingkatkan sebesar 0,030? 2 = 0,060kg. Dengan penggantian seperti itu maka rendemen produk akan berkurang, karena alih-alih 2 kg susu diambil 0,660 + 0,060 = 0,720 kg bahan pengganti, kandungan gulanya berkurang 0,280 kg, sehingga sekitar 1 kg bahan baku tidak. dilaporkan. Oleh karena itu, untuk menjaga tingkat rendemen, susu kental manis diencerkan dengan jumlah air yang sama.

Susu kental yang digunakan untuk pembuatan produk kembang gula dipanaskan terlebih dahulu hingga 40°C dan kemudian disaring melalui saringan 0,5 mm.

Mentega. Mentega meningkatkan kandungan kalori makanan, meningkatkan rasanya, dan meningkatkan aromanya. Jika permukaan oli terkontaminasi, oli dibersihkan. Mentega tawar bisa diganti dengan mentega asin (mentega asin tidak bisa digunakan dalam pembuatan krim). Dalam pembuatan semua produk kembang gula, kecuali puff, biskuit mentega, dan krim, mentega terkadang diganti dengan mentega cair (1 kg mentega setara dengan 840 gtop rami). Simpan minyak pada suhu 2-7° di ruangan gelap. Di bawah pengaruh cahaya dan oksigen di udara, kualitas minyak menurun. Bila menggunakan minyak merek M (minyak diperoleh dengan pemisahan terus menerus menurut metode insinyur Meleshin), resep krim agak berubah sesuai dengan instruksi dan pesanan departemen. Minyak yang diperoleh dari mesin pembuat minyak atau mesin jenis batch lainnya dan diberi tanda huruf K dimaksudkan untuk produksi kembang gula.

Margarin. Untuk persiapan kembang gula, disiapkan dengan cara yang sama seperti mentega.

Lemak dalam. Lemak ini digunakan saat menggoreng pai, donat, dan semak belukar dalam jumlah besar. Campuran lemak nabati dan hewani paling cocok untuk tujuan ini. Campuran 30% lemak babi, 30% lemak sapi, dan 40% minyak sayur dapat dipanaskan hingga suhu tinggi tanpa menghasilkan asap. Anda dapat menggunakan minyak bunga matahari, biji kapas, atau kedelai olahan untuk menggoreng, serta lemak dapur, karena hampir tidak mengandung kelembapan dan tahan terhadap pemanasan hingga suhu tinggi. Saat menggoreng dengan minyak sayur, perhatian khusus harus diberikan untuk memastikan bahwa lemak tidak terlalu panas lebih dari yang diperlukan.

Sebelum menggoreng produk, penggorengan dipanaskan hingga air yang terkandung di dalamnya benar-benar menguap dan muncul “asap biru” di atas permukaannya, yang biasanya menandakan proses penguraian pengotor lemak telah dimulai. Pemanasan lemak seperti ini disebut kalsinasi.

Telur. Telur digunakan dalam produksi beberapa adonan krim, airy, almond dan ragi. Sebelum digunakan, periksa kesegaran telur dengan ovoscope. Dengan penyimpanan telur dalam waktu lama, cangkang kuning telur menjadi rapuh dan mudah sobek. Telur-telur ini tidak dapat digunakan untuk persiapan produk-produk tersebut di mana kuning telur harus dipisahkan dari proteinnya.

Telur yang terkontaminasi dicuci sebelum digunakan. Mereka ditempatkan di ember dengan lubang di dinding dan di bagian bawah, atau di keranjang dan direndam dalam air hangat. Setelah 5-6 menit, dicuci dengan menaikkan dan menurunkan piring ke dalam air. Telur yang sangat terkontaminasi dicuci dengan sikat. Untuk menghilangkan kuman, telur didesinfeksi setelah dicuci dengan mencelupkannya ke dalam larutan pemutih 2%, lalu dicuci saat mandi. Keringkan telur dalam mangkuk yang sama selama 5-10 menit. Telur diolah di ruangan terisolasi atau di tempat khusus.

Sebelum digunakan, telur dibelah pada alat khusus atau pada benda tajam dan keras. Telur harus dikocok ke dalam piring (tidak lebih dari 3-5 potong), dan kemudian, setelah ditentukan kualitasnya yang baik, dituangkan ke dalam kuali biasa. Telur yang sudah dikocok disaring melalui saringan dengan sel 3 mm.

Berat satu butir telur berkisar antara 40 hingga 60 g, berat telur rata-rata 43 g (kuning telur 20, protein 23 g). Telur bisa diganti dengan berbagai produk telur atau putih atau kuning telur kering. Namun dalam pembuatan krim, telur tidak mungkin bisa digantikan dengan produk lain. 1 kg telur bisa diganti dengan 1 kg melange, atau 350 g kuning telur dan 650 g protein, atau 278 butir telur bubuk.

Melange - campuran protein dan kuning telur, atau protein dan kuning telur secara terpisah, disimpan dalam kaleng pada suhu -18 hingga -25 °. Defrost melange segera sebelum digunakan. Sebelumnya, toples melange disiram dengan larutan klorida, lalu dicuci dengan air hangat. Kaleng dibuka dengan pembuka kaleng khusus. Melange beku dikeluarkan dari toples, dipotong-potong dan dicairkan selama 15-20 menit dalam penghangat makanan pada suhu 40-45°. Melange yang sudah disiapkan disaring dan segera digunakan, karena cepat rusak.

Bubuk telur diayak sebelum digunakan, lalu dilarutkan dalam air (0,35 liter air per 100 g bubuk). Untuk melarutkan bubuk dengan lebih baik, pertama-tama tuangkan sedikit air hangat (35-40 °), gosok hingga merata dan, sambil terus diaduk, tuangkan sisa air. Setelah 25-30 menit, bedak membengkak dan dapat digunakan. Berat satu butir telur berukuran sedang setara dengan 12.5 butir telur bubuk dan 30.5 gvoda.

Gula. Gula pasir. Lewati saringan 3 mm sebelum digunakan.

Gula bubuk digunakan untuk finishing kembang gula dan untuk menyiapkan jenis adonan tertentu. Jika tidak ada bubuk yang sudah jadi, mudah untuk membuatnya dari gula rafinasi, yang digiling dalam penggiling atau lesung, lalu diayak melalui saringan halus. Anda bisa mengganti 1 kg gula pasir dengan 1,33 g molase karamel, atau 1,46 kg sirup, atau 1,2 kg madu.

Sirup madu dan karamel. Sebelum digunakan, madu dan molase dipanaskan hingga 40-45 ° dan disaring melalui saringan berlubang 2 mm. Anda bisa mengganti 1 kg molase dengan 1,1 kg sirup atau 0,75 kgsa-hara.

Soda dan amonium karbonat. Mereka diayak melalui saringan atau dilarutkan dalam air dingin dan disaring. Amonium terlebih dahulu dihancurkan dalam mortar. Simpan asam karbonat, amonium dalam wadah tertutup rapat, karena mudah menguap.

Ragi. Ragi disimpan di ruang kering pada suhu 2-8° dan kelembaban relatif 70-75%; bungkusan ragi diletakkan pada jarak 3-5 cm dari satu sama lain. Sebelum digunakan, ragi dibebaskan dari kertas, dilarutkan dalam air hangat dan disaring melalui saringan. Untuk pengeringan, ragi dioleskan melalui saringan ke atas loyang atau papan yang dilapisi kertas, dengan lapisan tidak lebih dari 2-3 mm. Ragi dikeringkan pada suhu tidak melebihi 35°, karena pada suhu yang lebih tinggi mereka kehilangan aktivitasnya. Campurkan 100 ragi kering dengan 1 kg tepung dan encerkan dalam 3 liter air hangat (27°). Setelah satu jam, mereka bisa digunakan untuk membuat adonan. Ragi kering diambil beratnya 3 kali lebih sedikit dari ragi segar. Jika ragi kering telah disimpan dalam waktu lama, maka penunjuknya bertambah, karena aktivitas ragi selama penyimpanan menurun.

Rempah-rempah. Rempah-rempah digunakan dalam jumlah kecil, jika tidak, Anda dapat merusak rasa makanan. Sebelum digunakan, bumbu dikeringkan pada suhu 50-60°, kemudian digiling dalam lesung, diparut, digiling dalam mikromill dan diayak melalui saringan dengan bukaan mata jaring 1,5 mm. Zat aromatik disimpan di ruang kering, dalam wadah tertutup rapat, masing-masing jenisnya terpisah, karena mudah memindahkan aromanya.

Garam meja kecil diayak melalui saringan, dan garam dalam kristal besar dilarutkan terlebih dahulu, kemudian larutan disaring melalui saringan dengan sel 0,5 mm.

Asam kristal disaring melalui saringan dengan ukuran sel tidak lebih dari 2 mm, dan asam cair disaring melalui kain, kain kasa atau saringan dengan sel tidak lebih dari 0,5 mm. Asam sitrat dilarutkan dalam air panas (70-80 °) dengan perbandingan 1:1. Dalam pembuatan gula-gula, dosis asam terlarut yang ditunjukkan dalam resep digandakan. Asam sitrat dapat diganti dengan asam tartarat dengan perbandingan 1:1 atau asam malat dengan perbandingan 1:1,2.

Gelatin dan agar-agar direndam dalam air dingin sebelum digunakan dan kelebihan airnya ditiriskan. Setelah satu jam, agar-agar atau agar-agar yang sangat bengkak diencerkan dengan air panas dan dididihkan. Jeli padat diperoleh dengan kandungan gelatin atau agar-agar sebanyak 4-5%. Jeli gelatin bersifat elastis.

MORASURE (SIRU GLUKOSA, SIRUP MALTOSA)

MORASURE adalah pemanis alami dengan efek ekonomi yang nyata; ini adalah peningkat universal indikator organoleptik dan sifat produk yang dihasilkan dengan penambahannya. Ini adalah cairan bening, kental, dan rasanya manis. Ini terdiri dari campuran glukosa, maltosa dan sakarida yang lebih tinggi dan memiliki banyak variasi tergantung pada kombinasi karbohidrat ini. Sirup pati gost 52060-2003 diproduksi dengan metode pemecahan (hidrolisis) pati yang terkandung dalam biji jagung menggunakan asam (sirup asam) atau sediaan enzimatik amilolitik (sirup enzimatik), dilanjutkan dengan penyaringan, dekolorisasi dengan karbon aktif dan perebusan. menghidrolisis menjadi fraksi massa padatan tertentu. Metode enzimatik untuk produksi sirup karamel lebih modern daripada metode asam dan memungkinkan produksi produk dengan sifat yang diinginkan secara konstan. Tindakan enzim memungkinkan untuk mengontrol proses hidrolisis dengan cara yang ditargetkan, yang memberikan keuntungan bagi konsumen molase karena produk memiliki sifat yang konstan dari batch ke batch. Saat bekerja dengan molase asam, konsumen sering kali mengalami ketidaknyamanan karena molase dapat berbeda dari satu batch ke batch lainnya karena aksi acak asam selama hidrolisis. Di negara-negara Eropa, mereka sudah lama beralih ke metode hidrolisis enzimatik, di Rusia, teknologi modern ini belum diterapkan di semua perusahaan.

molase karamel

Mengandung sekitar 40% zat pereduksi, glukosa 14-20%, maltosa 29-37%, maltotriosa 10-14%. Area aplikasi utama adalah industri gula-gula. Kehadiran gula yang lebih tinggi menjamin terjaganya konsistensi dan viskositas molase, oleh karena itu molase menjadi bahan penting dalam produk kembang gula yang mengatur proses kristalisasi sukrosa. Meskipun molase benar-benar stabil dan tidak mengkristal, disarankan untuk menyimpannya pada suhu 50-55°C untuk kemudahan penggunaan.

Sirup karamel:

Dalam tablet hisap, digunakan untuk mengurangi kristalisasi sukrosa,

- pada toffee dan karamel, berfungsi untuk mengurangi pembentukan kristal, meningkatkan sifat mengunyah dan bereaksi dengan protein susu, sehingga menghasilkan warna dan rasa khas produk,

- dalam permen karet, molase dengan kandungan padatan yang tinggi memastikan pelestarian rasa produk dalam jangka panjang,

- dalam es krim digunakan untuk mengatur proses kristalisasi laktosa dalam susu, membuat struktur halus es krim, meningkatkan rasa dan bentuknya.

Biasanya sirup pati karamel harus digunakan jika diperlukan untuk mengontrol proses kristalisasi gula selama produksi.lolipop, untuk memberikan produk konsistensi, bentuk, kelengketan, kilau tambahan yang sesuai. Dalam hal ini berfungsi sebagai pengikat, penstabil busa.

Molase maltosaHal ini ditandai dengan karakteristik rasa manis yang moderat, stabilitas termal dan kimia yang baik, kecenderungan kristalisasi yang rendah dan tekanan osmotik yang tinggi. Karena stabilitas mikrobiologis yang tinggi dari sirup maltosa, sirup maltosa dapat disimpan dalam waktu lama tanpa tanda-tanda kristalisasi. Sirup maltosa mengandung lebih dari 38% zat pereduksi, 5-20% glukosa, 50-72% maltosa, 18,9% maltotriosa. Sirup maltosa adalah bahan penyempurna universal dan sangat diperlukan untuk semua jenis roti dan berbagai produk yang dipanggang dari tepung terigu. Ini digunakan untuk membuat makanan penutup, roti jahe, kue kering, krim, lapisan gula, kenikmatan Turki dan beberapa jenis manisan, es krim, dan selai jeruk.

Keunggulan sirup maltosa dibandingkan gula saat dipanggang sangat jelas: porositas dan elastisitas remah meningkat tajam, roti dan produk tetap segar lebih lama, makanan yang dipanggang memiliki kerak emas, rasa yang enak dan aroma yang menarik.

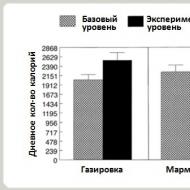

Karena komposisi gulanya, sirup maltosa merupakan bahan yang ideal untuk proses pembuatan bir dimana fermentasi harus mudah dikontrol. Hal ini dicapai karena molase biasanya mengandung hingga 70% gula yang mudah difermentasi, 20% gula yang dapat difermentasi lambat.Kandungan maltosa yang tinggi dalam molase membuatnya mendekati komposisi malt beer wort, dan gula yang tidak dapat difermentasi menciptakan kualitas rasa tertentu dan memberikan kepadatan bir yang diinginkan. Sirup maltosa ditambahkan ke ketel minuman, yang memberikan manfaat berikut bagi pembuat bir:

* Molase adalah alternatif yang cukup murah dibandingkan malt dan bahan tidak mengandung malt lainnya;

* memungkinkan pembuat bir meningkatkan produktivitas tanpa menarik investasi modal tambahan;

* memungkinkan Anda mendapatkan bir dengan kepadatan tinggi;

* memungkinkan Anda mengganti sebagian malt tanpa mengubah komposisi bir, dengan tambahan ekstrak DM hingga 30%, dalam bir kental;

* Berbeda dengan malt, yang kualitasnya bervariasi, sirup maltosa membantu memperjelas bir dan menghilangkan komponen non-pati seperti polifenol, protein yang menyebabkan kabut pada produk jadi.

Selain itu, sirup maltosa digunakan untuk produksi vodka untuk melunakkannya dan memberikan rasa yang khas.

Molase tinggi gula

Molase dengan kandungan gula tinggi dengan zat pereduksi hingga 70% mengandung 40-43% glukosa, 54-56% maltosa, dan 4-8% dekstrin. Molase ini memiliki tingkat kemanisan yang lebih tinggi, viskositas yang lebih rendah, dan tekanan osmotik yang lebih tinggi dibandingkan sukrosa. Sifat-sifat ini meningkatkan efektivitasnya dalam produksi, produksi produk biskuit, pembuatan roti (roti jenis Borodinsky), pengalengan buah-buahan dan beri, dan dalam produksi es krim. Karena komposisi gulanya yang seimbang, molase jenis ini tidak mengkristal jika disimpan pada suhu ruangan. Untuk memudahkan pengerjaan molase, disarankan untuk menyimpannya pada suhu 55°C.

Molase adalah komponen ideal untuk produksi selai, isian, saus, saus tomat, kembang gula ringan, bir, minuman ringan, es krim, produk roti.

Dalam produksi selai, molase digunakan untuk menggantikan gula. Ia mempunyai tekanan osmotik yang lebih tinggi dibandingkan sukrosa dengan berat yang sama, sehingga mempunyai pengaruh yang lebih besar terhadap kestabilan kemacetan. Molase membantu mempercepat proses rekristalisasi sukrosa. Selain itu, selama proses perebusan selama pembuatan selai, sebagian sukrosa akan dibalik, yaitu. proses inversi akan dimulai. Akibatnya akan terjadi pembentukan glukosa dan fruktosa. Glukosa ekstra ini dapat mengkristal selama penyimpanan dan memberikan tekstur butiran kasar pada selai.Karena rasa manis molase lebih rendah dibandingkan sukrosa, penambahan molase dengan kandungan gula tinggi ke dalam selai tampaknya akan mengurangi rasa manisnya, namun sebaliknya akan meningkatkan rasa buah. Ini juga akan menambah kilau pada selai sehingga lebih menarik untuk dilihat.

Molase dapat digunakan untuk memperbaiki proses pembentukan warna, meningkatkan rasa manis, meningkatkan kapasitas menahan air dan tekanan osmotik, sehingga meningkatkan kemungkinan mengurangi kontaminasi mikrobiologi.

Saat menggunakan molase untuk membuat jeli pektin, produk akan menjadi lebih lembut. Penyebabnya adalah berkurangnya kandungan gula yang lebih tinggi pada molase jenis ini. Dalam produksi marshmallow, molase mempunyai dua persyaratan yang saling eksklusif: viskositas tinggi dan rasa manis.

DI DALAM Molase manis digunakan dalam resep pai buah untuk menyerap kelembapan, kandungannya biasanya 5 - 7%. Selain itu, memberikan rasa manis pada produk jadi dan warna coklat pada kulitnya. Jika kandungan molase terlalu tinggi, akan terjadi pencoklatan di bagian bawah produk. Hal ini terutama terlihat dalam produksi biskuit.

Rasio seimbang antara gula yang dapat difermentasi dan tidak dapat difermentasi dalam molase menjadikannya bahan yang ideal untuk membuat minuman seperti kvass. Gula yang dapat difermentasi mudah diubah menjadi alkohol, sedangkan gula yang lebih tinggi memberi tubuh dan rasa pada minuman. Berkat kombinasi sifat molase ini, minuman ini memperoleh rasa yang nyata dengan dominasi warna buah.

Molase kurang manis dibandingkan sukrosa, namun molase berperan penting dalam formulasi minuman ringan, terutama bila dikombinasikan dengan pemanis kuat. Dalam hal ini, semakin tinggi gula molase memberikan tekstur dan rasa tertentu pada minuman. Selain itu, molase akan mengurangi rasa keras yang sering timbul akibat penggunaan pemanis kuat, terutama sakarin.

Molase rendah gula

Molase rendah gula mengandung tidak lebih dari 10% glukosa. Kandungan glukosa yang rendah dapat meningkatkan umur simpan karamel secara signifikan. Molasenya kurang manis. Lebih kental dibandingkan jenis molase lainnya. Ini mengandung banyak gula yang lebih tinggi, yang membuat molase menjadi kental.

Ini digunakan untuk mencapai tujuan berikut:

- menjaga bentuk dan konsistensi produk;

- memastikan kelengketannya;

- peningkatan viskositas;

- pencegahan kristalisasi sukrosa.

Ini digunakan dalam industri gula-gula, dalam produksi bahan bangunan, untuk persiapan pasir cetakan dalam metalurgi.

Molase, tergantung pada komposisi karbohidratnya, digunakan di berbagai cabang industri makanan. Molase banyak digunakan dalam industri gula-gula untuk produksi permen karamel, marshmallow, selai jeruk, halva, toffee, kue kering, kue, dll. Molase memiliki kemampuan untuk meningkatkan kelarutan sukrosa - untuk menunda kristalisasinya, yang menyebabkan penggunaannya secara luas dalam industri pengalengan - untuk pembuatan selai, selai jeruk dan selai untuk memberikan sirup viskositas yang lebih besar, penyimpanan yang lebih lama dan lebih stabil. , serta untuk meningkatkan rasa. Jenis molase tertentu banyak digunakan dalam produksi es krim dan makanan penutup beku, yang dapat menurunkan titik beku produk dan meningkatkan kekerasannya. Molase juga digunakan dalam industri roti, produksi produk anggur dan vodka, serta minuman ringan. Sifat utama molase meliputi indikator rasa manis, kemampuan fermentasi, kemampuan menahan air dan anti-kristalisasi yang dapat disesuaikan. Sesuai dengan GOST 52060-2003, jumlah bahan kering dalam sirup pati tidak boleh kurang dari 78%.

Umur simpan molase adalah 1 tahun sejak tanggal pembuatan, tergantung pada kondisi pengangkutan dan penyimpanan oleh konsumen. Suhu transportasi - tidak lebih tinggi dari 55 derajat, suhu penyimpanan - tidak lebih tinggi dari 30 derajat.

Sirup pati merupakan salah satu bahan baku utama dalam industri kembang gula. Ini digunakan dalam produksi jenis gula-gula tepung tertentu. Ini digunakan sebagai anti-kristalisasi untuk sirup. Dengan memperkenalkannya, Anda dapat mengubah higroskopisitas produk kembang gula dan produk setengah jadi. Molase harus berupa cairan kental dan bening. Untuk molase, rasa dan bau yang tidak seperti biasanya, serta adanya pengotor mekanis, tidak diperbolehkan. Indikator fisika-kimia molase ditunjukkan pada tabel 19

Tabel 19 - Indikator fisika dan kimia molase

Di pabrik gula-gula, molase disimpan dalam jumlah besar. Molase dibawa ke produksi dalam tangki khusus, dipompa ke dalam wadah penyimpanan molase (pos. 17), kemudian dengan menggunakan pompa (pos. 13), molase dipompa ke dalam wadah untuk penimbangan dan penyaringan (pos. 18). Setelah ditimbang, molase dipompa dengan pompa ke dalam tangki persediaan (pos.19).

Persiapan asam sitrat

Asam sitrat adalah asam hidroksi tribasa.

Perusahaan menerima asam sitrat untuk perusahaan dalam kantong kertas 40 kg. Asam sitrat disimpan di gudang tertutup di atas palet dengan kelembaban relatif tidak lebih dari 70%.

Sesuai dengan GOST 490-2006, menurut indikator organoleptik, mereka harus memenuhi persyaratan berikut tabel 20

Tabel 20 - Karakteristik organoleptik asam sitrat

Jika perlu, asam sitrat diayak melalui saringan dengan ukuran mata jaring 3 mm (pos.16). Bahan baku yang diayak dikumpulkan dalam wadah perantara (kotak plastik dengan penutup) dan diangkut ke produksi. Dosisnya secara manual.

Mempersiapkan produksi rasa

Itu adalah wewangian sintetis. Perasa sintetis memberi produk rasa yang sama dengan perasa alami.

Perasa tiba di perusahaan dalam tabung plastik dengan berat mulai dari 5 kg hingga 30 kg. Bahan-bahan tersebut cepat menguap dan sangat mudah terbakar, sehingga harus disimpan di ruangan terpisah yang berventilasi baik pada suhu tidak melebihi 15ºC dan kelembaban relatif tidak lebih dari 75%. Sebelum digunakan, penyedap rasa disaring melalui saringan (pos. 20) dengan sel tidak lebih besar dari 0,5 mm atau melalui dua lapis kain kasa (pos. 16). Pemindahan ke wadah lain tidak diperbolehkan.

Molase disuplai ke pabrik pakan berkapasitas kecil dalam tong dan disimpan di gudang.

Jika diperlukan, molase dipompa dari drum dengan pompa manual atau mekanis ke tangki kerja yang terletak di lantai atas pabrik.

Molase dikirim ke pabrik berkapasitas tinggi di tangki kereta api atau truk dan di tongkang sungai dengan kapasitas 10 hingga 200 ton.Tangki truk modern dilengkapi dengan pipa pembuangan miring, di mana molase dibuang secara gravitasi ke tangki penyimpanan bawah tanah. Tangki besar dilengkapi dengan pompa yang mengalirkan molase ke tangki penyimpanan yang terletak di atau di atas permukaan tanah. Untuk membongkar molase secara gravitasi, saluran terbuka dipasang di antara pipa pembuangan tangki dan tangki. Sudut kemiringan minimum saluran tempat molase mengalir adalah 30°, namun lebih baik mengatur saluran pada sudut yang lebih besar terhadap horizontal. Pada bongkar muat mekanis, pompa digerakkan oleh mesin kendaraan. Molase dipompa melalui selang karet fleksibel dengan diameter 75-100 mm hingga ketinggian 8,5 m.

Tangki kereta api tidak memiliki pompa dan diturunkan muatannya secara gravitasi atau dengan bantuan pompa yang dipasang di titik penerima. Tangki penyimpanan molase dengan kapasitas 10-50 g atau lebih terbuat dari baja atau beton bertulang. Dalam hal molase dipasok dengan tongkang dengan kapasitas 100-200 ton, maka dibangun fasilitas penyimpanan molase dengan kapasitas yang sesuai.

Untuk membuat molase lebih cair, kumparan uap dipasang di bagian outlet penyimpanan molase untuk memanaskan molase hingga suhu yang diperlukan untuk memompanya ke dalam tangki suplai, yang kapasitasnya biasanya 1,5-3,5 ton. molase yang bergerak adalah 35-40 ° C Untuk mendapatkan suhu molase seperti itu, uap disuplai pada tekanan sekitar 1 at.

Bagian bawah tempat penyimpanan molase dibuat dengan kemiringan ke arah saluran keluar.

Saat menggunakan steam coil, penggunaan steam bertekanan tinggi tidak diperbolehkan, karena hal ini menyebabkan molase menjadi terlalu panas, dan peningkatan suhu hingga 60 ° C menyebabkan karamelisasi gula yang terkandung di dalamnya. Gula mengering di permukaan kumparan, membentuk partikel padat yang menyumbat pompa dan peralatan produksi.

Perlu dicatat bahwa di pabrik pakan Crassfield and Body dekat Bristol, molase tidak dipanaskan dengan uap. Di sini, di tengah tangki dalam arah vertikal dari tutupnya, pipa berlubang dua inci dengan lubang berdiameter 3 mm dilewatkan dan di bawah tekanan 3 atm (dari kompresor), udara dialirkan secara berkala setiap setengahnya. jam selama 3-5 menit. "Pembersihan" seperti itu menghilangkan endapan zat manis, meningkatkan fluiditas molase selama pengangkutan ke tangki kerja. Molase dingin dipompa dari tangki utama ke tangki kerja dengan pompa.

Selama penyimpanan, molase tidak boleh bersentuhan dengan uap hidup, karena dapat mendidih dan keluar dari tangki terbuka.

Jika ruang ketel dan tangki molase terletak di luar gedung pabrik dan memiliki akses bebas, disarankan untuk menempatkan tangki dekat dengan ketel. Dalam hal ini, tidak perlu memasang koil dan menggunakan uap untuk pemanasan.

Molase diangkut dari penyimpanan dengan dua cara:

— dengan memompa langsung ke dalam tangki kerja, yang terletak di bagian atas bangunan, untuk disuplai lebih lanjut ke pabrik pakan secara gravitasi;

— dengan memompa ke dalam tangki kerja, dari mana molase dipompa secara terus menerus ke jaringan pipa yang memasok mesin press granulasi dan pencampur molase.

Cara pertama paling sering digunakan di pabrik kecil adalah sebagai berikut. Dalam tangki kerja dengan kapasitas hingga 680 liter, molase yang bersuhu 32-38°C dipanaskan dengan kumparan uap hingga 40°C. Untuk memompa molase digunakan pompa putar dengan kapasitas 1 t/ jam dengan mesin built-in dengan daya 2,2 kW digunakan. Pompa yang terletak di tempat penyimpanan molase bekerja dengan kecepatan 250 rpm, panjang pipa suplai 30 m, panjang pipa hisap 3 m, diameter pipa 63 mm. Data ini mengacu pada molase dengan viskositas sekitar 20.000 Redwood No. 1 pada suhu 40 ° C. Dalam hal mengangkut molase dengan viskositas lebih tinggi, kurangi jumlah putaran pompa atau tambah diameter kasarnya.

Sebuah katup dipasang di antara reservoir oli dan pompa, sehingga Anda dapat dengan mudah menghilangkan penyumbatan di saluran keluar. Katup juga memungkinkan untuk menghentikan pelepasan molase dari tempat penyimpanan sampai pompa berhenti, untuk membebaskan saluran pipa dari molase di dalamnya. Hal ini mencegah molase menempel di pompa dan saluran pipa saat mendingin. Untuk mencegah meluapnya molase dari tangki kerja, maka dihubungkan ke tangki penyimpanan melalui pipa pembuangan dengan diameter sedikit lebih besar dari pada pipa penerima.

Pematian otomatis pompa yang memasok molase dari penyimpanan dipastikan dengan memasang saklar pelampung sederhana.

Untuk memompa molase ke dalam tangki kerja, pompa harus ditempatkan sedekat mungkin dengan tempat penyimpanan, dan diameter pipa harus digali lebih besar dari diameter saluran keluar pompa. Untuk pergerakan molase di pabrik besar, diameter pipa diatur sekitar 75-100 mm. Semua pipa uap dan molase diisolasi untuk mencegah kehilangan panas.

Metode kedua digunakan di pabrik besar yang dilengkapi dengan pabrik granulasi pakan. Dalam hal ini, tangki kerja dipasang dekat dengan tempat penyimpanan di bawah permukaan tanah sehingga dapat dengan mudah diisi secara gravitasi atau dengan menggunakan pompa. Kemudian molase dipompa dari tangki kerja melalui pipa utama berdiameter 100 mm ke dalam sistem pipa yang lebih kecil yang memiliki katup terpisah dan menyuplai molase ke berbagai mesin dan sekaligus kembali ke tangki. Metode kedua memudahkan untuk mempertahankan suhu molase yang konstan, yang dalam hal ini terus bersirkulasi.

Pada berbagai tahap pengangkutan dan penyimpanan molase, sangat penting untuk menjaga suhu tetap konstan. Perubahannya menyebabkan perubahan viskositas dan, akibatnya, fluiditas molase. Saat terus menerus memasukkan molase ke dalam pakan campuran, sangat penting untuk mengatur kontrol termostatik atau menggunakan perangkat yang mencatat suhu molase di dalam tangki.

Viskositas molase yang disuplai sangat bervariasi. Hal ini harus diperhitungkan ketika menyesuaikan laju pemberian molase.

Stok molase biasanya dibuat dalam waktu 6-12 hari yang dibutuhkan pabrik.

Selain molase, hingga 5% lemak ditambahkan ke jenis pakan majemuk tertentu untuk hewan muda dan unggas. Itu diterima, disimpan dan disajikan dengan cara yang sama seperti molase.

Di Inggris, hampir semua pabrik pakan memiliki instalasi untuk menerima, menyimpan dan memasukkan molase dan lemak ke dalam pakan majemuk. Molase dan lemak tidak hanya memiliki nilai gizi, tetapi juga berkontribusi pada pembentukan butiran berkualitas tinggi.

Contoh khas pengorganisasian penerimaan, penyimpanan dan pemasukan lemak dan molase ke dalam pakan campuran adalah pabrik pakan Weir dekat London dengan kapasitas 10 t/jam. Untuk menerima lemak di lantai satu gedung produksi dipasang dua tangki berbentuk kubik yang terbuat dari baja galvanis dengan kapasitas masing-masing 12 ton. Kumparan dilewatkan ke dalam tangki untuk memanaskan lemak dengan uap hingga suhu 80 ° C.

Lemak diterima melalui pipa logam berukuran empat inci yang diarahkan dari tangki ke ujung gedung produksi. Seluruh panjang pipa memiliki isolasi termal, di mana spiral nichrome dilewatkan untuk memanaskan pipa lemak dengan arus listrik. Lemak panas dibawa ke dalam mobil tangki khusus berkapasitas 3,5 ton, pengemudi menyambungkan pipa selang mobil ke saluran lemak tangki dan menyalakan kompresor. Waktu bongkar sekitar 40 menit.

Pengangkutan lemak panas dengan transportasi jalan raya khusus banyak digunakan, tetapi lemak tersebut juga dikirim dalam keadaan dingin dalam tong kayu. Dalam hal ini lemak dikeluarkan secara manual dari tong ke dalam tangki logam berkapasitas 1 ton.Di dalam tangki, lemak dipanaskan dengan spiral listrik hingga suhu 80°C kemudian diumpankan ke feed mixer dengan sebuah pompa. Pabrik penyimpan lemak dilengkapi dengan alat yang mengatur suhu pemanasan lemak dengan arus listrik atau uap, serta flow meter.

Lemak panas dimasukkan ke dalam batch mixer melalui fitting tanpa nosel; konfigurasi bilah mixer memungkinkan Anda mencampur lemak dengan pakan secara merata selama 7 menit. Dosis lemak diukur dari panel kontrol hanya berdasarkan waktu pengoperasian pompa yang memasok lemak ke mixer. Molase juga diberi dosis secara dialogis. Pakan granular dan biji-bijian dengan kandungan lemak hingga 3% memiliki penyajian yang baik.

Untuk menyimpan molase di feed mill Weir digunakan wadah logam berbentuk silinder berkapasitas 22,5 ribu liter. Molase, seperti lemak, dikirim dengan kendaraan khusus dan diturunkan di bawah tekanan yang dihasilkan oleh kompresor mobil.

Ciri khas penyimpanan molase di pabrik Ware adalah tidak adanya gulungan uap di dalam tangki; molase dingin dipindahkan dengan pompa khusus dari tangki penerima ke tangki kerja gedung produksi (sampai ketinggian sekitar 25 m). Pompa dari perusahaan Amerika "Worthington" memiliki kapasitas 11,4 l / s. Pasokan molase dingin dengan pompa khusus sangat penting saat memasang mixer berkecepatan tinggi "Shugi" yang beroperasi pada molase dingin.

Kapasitas dihitung berdasarkan berat volumetrik molase 1,4 t/m 3 dan lemak 0,9 t/m 3 .