Технологія виробництва гречаної крупи. Чим корисна зелена гречка і як її правильно вживати в їжу

Я вже згадувала гречку як значно дешевший, але не менш корисний замінник дорогої кіноа. А тут недавно не знайшла в «Ноуфрілсі» давно полюбився нам гречку зелену, і знайома пояснила, що, мовляв, вона несмачна, занадто розварюється, тому не користується попитом - ось її і не завозять. Тож вирішила написати про неї окремо.

Це не новина, що гречка корисний продукт. Багато хто з нас практично виріс на дефіцитній гречці, а богатирським здоров'ям не володіємо!

У моїй сім'ї люблять навіть запах гречки. З'ясовується, що цей запах утворюється при прожарюванні крупи, те саме відбувається і з кавою, до речі.

Давайте розберемося з термінологією. Належить гречка до сімейству гречаних . Невибаглива до ґрунтів, тому вирощується без хімічних добрив. Понад те, вона сама витісняє бур'яни з полів, тому її вирощування не застосовують пестициди. Гречка досі не зазнала генного модифікування.

Зібрали врожай гречки, на колір вона трохи зелена, за що й назвали її ЗЕЛЕНА. Оскільки вона ще сира, її сушать. Сушать по-різному. Один варіант, всім знайомий, - прожарювання, і інший, більш громіздкий - просушування при температурі не більше 50 градусів. У другому випадку зерна не втрачають свій природний зелений колір.

Навіщо смажать, ширять гречку зелену? Виявляється, так її легше очистити від лушпиння, так більший вихід готового продукту і менша ймовірність нашестя комах. Кожне сонечко віддає перевагу сирому. Сама природа підказує, чому потрібно насамперед віддавати перевагу!

Термічно оброблена гречка відрізняється від сирої – живої – тим, що містить у собі менше корисного. Органічні мінерали втрачають здатність засвоюватись у нашому організмі. Повний хімічний склад свіжої гречки не має нічого спільного з смаженою, що зараз продають.

Гречка зелена дуже корисна і поживна, її проростки - це ліки, це смачна їжа та супер-дієта. Тільки проросла вона зцілить, омолодить усі органи, очистить тіло на клітинному рівні, налагодить обмін речовин, додасть сили організму – бо вона жива!

Пророщуванням ми збільшуємо її користь багаторазово. Якщо у вас мета бути здоровим, тоді ваша їжа має бути максимально живою, а значить – здатною проростати та бути корисною.

Природа нагородила все насіння інгібіторами. Це дуже розумний крок. Інгібітор зберігає насіння до весни, тобто до сівби. Весною стає волого, інгібітор втрачає свою силу, і насіння проростає. Найбільш вразливі господарі ще й замочують насіння перед висадкою.

Під час будь-якої теплової обробки інгібітори не руйнуються.Єдиний спосіб знизити їхню активність - вимочити насіння. Пророщування – це дуже простий спосіб визначити живність будь-якої крупи.

Сира зелена гречка швидко проростає, її проростки набагато смачніші за проростки всіх відомих на сьогодні злакових або бобових культур. Потрібно тільки один раз спробувати, щоб переконатися, що гречка зелена смачна, м'яка, ніжна! Вона беззастережно замінить у вашому раціоні пшеницю, жито, сочевицю, арахіс, мигдаль!

Поєднуючи не смажену зелену гречку з фруктами, овочами, горіхами, ви забезпечите свій організм усіма необхідними вітамінами, макро- та мікроелементами, високоякісними білками, жирами та вуглеводами. Вона може вживатися з медом, салатах. Її також можна варити, але не забувайте про пряму залежність між часом термічної обробки і кількістю корисних речовин, що залишилися. Пам'ятайте, що навіть помірна теплова дія зменшує вихід корисних властивостей, закладених самою природою.

Гіпократ вважав, що хвороба людини – це результат порушення харчування. "Ми є те, що ми їмо", - стверджував він. Не сперечатимемося з античним медичним авторитетом. Щодо сирої зеленої гречки, то користь її незаперечна і підтверджена сучасними вченими всього світу.

Будьте здорові!

З вами була доктор Олена Росс

Використання: при виробництві гречаної крупи. Сутність винаходу: спосіб включає очищення зернової маси, гідротермічну обробку шляхом зволоження до 18 - 19% з відволажування протягом 2 - 3 год, пропарювання при тиску пари 0,35 - 0,40 МПа до вологості зерна 23 - 24% і сушіння нагрітим повітрям до вологості 17 - 18% та охолодження. Після лущення виділяють ядрицю і досушують її нагрітим повітрям до вологості 12 - 14%.

Винахід відноситься до вироблення гречаної крупи і може бути використане у круп'яній промисловості. Відомий спосіб вироблення гречаної крупи, що включає очищення зернової маси гречки від домішки, гідротехнічну обробку перед лущенням, лущення, поділ продуктів лущення з виділенням ядриці, контроль крупи та відходів. Гідротермічна обробка (ГТО) полягає у пропарюванні гречки з жорсткими режимами, сушінні та охолодженні. Зерно з вологістю нижче 12% рекомендується перед пропарюванням зволожувати на 3-4% підвищення ефективності ГТО. Недоліком технології є малий вихід продукту: ядриці першого ґатунку 58,0%, другого ґатунку до 3%. Вихід виробу високий - 5%. Відомий спосіб, що полягає також в очищенні зернової маси гречки від усіх видів домішок, гідротермічної обробки її, що складається з операцій пропарювання при тиску пари 0,25-0,30 МПа протягом 5 хв, сушіння та охолодження; далі проводять операцію лущення і поділяють продукти лущення з виділенням ядриці. Вологість зерна гречки перед лущенням становить 13,5%, зволоження зерна перед пропарюванням не передбачається. Сушіння зерна виробляється в один етап до кондиційного стану, зазвичай у парових сушарках. Така технологія також дає високого виходу ядриці (він становить 62% , т. е. підвищений на 1% , вихід проробу лише на рівні 5%). Цей спосіб прийнятий за прототип. Метою пропонованого винаходу є підвищення виходу крупи ядриці за традиційної технології. Мета досягається тим, що у відомій технології, що включає очищення зернової маси гречки від домішок, її гідротермічну обробку, що складається з операцій пропарювання, сушіння та охолодження, лущення гречки, поділ продуктів лущення з виділенням ядриці, новим є введення додаткових операцій - перед пропарюванням зернову зволожують до 18-19%, відволікають протягом 2-3 год, пропарювання ведуть при тиску пари 0,35-0,40 МПа до вологості 23-24%, а сушіння проводять нагрітим повітрям у два етапи - перед лущенням сушать зерно гречки до вологості 17-18% і після поділу продуктів лущення досушують виділену крупу до вологості 12-14%. Порівняльний з прототипом аналіз вказує на відмінності у додаткових операціях та їх режимах, у виконанні однієї з операцій у два етапи та нової сукупності зазначеного, що забезпечує пропозицію новизну та досягнення поставленої мети, оскільки досліди показали збільшення виходу ядриці за пропонованою технологією до 74-75 % проти 62% і зниження виходу проробила з 5% до 0,5%. Промислова застосовність способу забезпечена діючими на гречаних заводах лініями ГТО і наявними серійним обладнанням для зволоження, відволікання, сушіння зерна та крупи. Дослідження інших джерел інформації також свідчить про відмінності у режимах операцій зволоження, отволаживания і пропарювання, у проведенні операції сушіння гарячим повітрям у два етапи. Таким чином, пропозиція має суттєві відмінності. При традиційній технології з метою зміцнення структури ядра і зниження його подрібнення виробляють гідротермічну обробку зерна, що полягає в його пропарюванні, сушінні до 13,5% і охолодженні. Такий прийом сприяє частковій клейстеризації крохмалю, що призводить до вищеописаного ефекту. Гідротермічна обробка сприяє підвищенню загального виходу крупи на 1%, при цьому вихід проділу (дробленої крупи) знижується в 2 рази (5% замість 10%, одержуваних при переробці гречки без гідротермічної обробки). Зміст ядра в гречки становить 75%. При загальному виході крупи з гідротермічною обробкою 67% втрати ядра становлять 8%. Підвищенню ефективності виділення ядра сприяє попереднє зволоження зерна з відволажування перед пропарюванням, так як при цьому послаблюється зв'язок оболонок з ядром, що сприяє підвищенню коефіцієнта лущення. Показано, що зі збільшенням вологості зерна гречки перед лущенням подрібнення ядра зменшується. Однак ця закономірність справедлива для варіанта сушіння зерна підігрітим повітрям зі збільшенням вологості до 17-18%. При досягненні зерном вологості понад 18% ядро стає м'яким і легко руйнується за механічних впливів. При традиційній гідротермічній обробці зерно не досягає вологості 17-18% при пропарюванні, у зв'язку з цим у технологію запропоновано включити попереднє зволоження зерна до 18-19% з відволажування протягом 2-3 год. Наступним пропарюванням при тиску пари 0,35-0 ,40 МПа досягається вологість зерна на 23-24%, а наступною сушкою вологість зерна м'яко доводять до 17-18%. Сушіння зерна підігрітим повітрям до 17-18% (I етап) має більш м'який вплив на клейстеризацію крохмалю та денатурацію білка, ніж, наприклад, сушіння ІЧ-променями. У зв'язку з цим доцільно посилити режим пропарювання, як зазначено вище, за рахунок підвищення тиску пари. Це призведе до необхідного ступеня клейстеризації крохмалю, а подальше сушіння зміцнить структуру ядра. Лушпиння підготовленого таким чином зерна при зазначеній вологості забезпечує отримання крупи майже без дроблення ядра. Пропонований спосіб вироблення гречаної крупи здійснюють наступним чином. Зернову масу гречки очищають від домішок, потім зерно гречки зволожують до 18-19%, відволікають протягом 2-3 год, пропарюють під тиском пари 0,35-0,40 МПа і експозиції 5 хв. Вологість зерна після пропарювання 23-24%. Підготовлене в такий спосіб зерно піддають сушінню підігрітим повітрям t = 140-160 про З вологості зерна після сушіння - 17-18% (I етап). Потім зерно лущить, виділяють ядрицю і піддають її сушінню підігрітим повітрям за тієї ж температури (II етап). Вологість готової крупи 12-14%. Вихід ядриці становить 74-75%, вихід проділу 0,5%. Спосіб перевірено у напіввиробничих умовах стенду, обладнаного лінією переробки гречки. Перевірка способу показала його повну придатність і доцільність використання круп'яних підприємствах, що виробляють гречану крупу. П р і м е р 1. Зерно гречки зволожують до 17%, отволаживают 1 год, пропарюють при тиску пари 0,30 МПа та експозиції 5 хв, Вологість зерна після пропарювання 22%. Потім зерно сушать гарячим повітрям до вологості 16,0% і лущить. Після лущення виділяють крупу, яку підсушують до 12-14%. Загальний вихід крупи становив 73,0-73,5%, їх вихід ядриці 68-69%, а вихід проробила 4,5-5,0%. П р і м е р 2. Зерно гречки зволожують до 18%, отволаживают 2 год, пропарюють при тиску пари 0,35 МПа та експозиції 5 хв. Вологість зерна після пропарювання 23%. Потім зерно сушать гарячим повітрям до вологості 17% і лущить. Після лущення виділяють крупу, яку підсушують до 12-14%. Загальний вихід крупи становив 74,5-75,5%, їх вихід ядриці 74-75%, вихід проробила 0,5%. П р і м е р 3. Зерно гречки зволожують до 19%, отволаживают 3 год, пропарюють при тиску пари 0,40 МПа та експозиції 5 хв. Вологість зерна після пропарювання 24%. Потім зерно сушать гарячим повітрям до вологості 18% і лущить. Після лущення виділяють крупу, яку підсушують до 12-14%. Загальний вихід крупи становив 74-75%, їх вихід ядриці 74,0-74,5%, вихід проробила 0,5%. П р і м е р 4. Зерно гречки зволожують до 20%, отволаживают 4 год, пропарюють при тиску пари 0,45 МПа та експозиції 5 хв. Вологість зерна після пропарювання 25%. Потім зерно сушать гарячим повітрям до вологості 19% і лущить. Після лущення виділяють крупу, яку підсушують до 12-14%. Загальний вихід крупи становив 70-71%, їх вихід ядриці 67-68%, вихід проробила 3%. Найкращі показники досягнуті при параметрах, зазначених у прикладах 2 та 3, т. е. для досягнення виходу ядриці 74-75% зерно слід зволожувати перед пропарюванням до 18-19%, відволікати 2-3 год, пропарювати при тиску пари 0,35-0,40 МПа до вологості 23-24%, потім сушити гарячим повітрям у два етапи - до лущення - до вологості 17-18%, після виділення ядриці - до кінцевої вологості 12-14%. Таким чином, запропонований спосіб за технологічними показниками переробки зерна перевершує спосіб-прототип та забезпечує підвищення виходу продукту.

формула винаходу

СПОСІБ ВИРОБНИЦТВА ГРЕЧНЕВОГО КРУПИ, що включає очищення зернової маси гречки з від домішок, 1 і відволікають протягом 2 - 3 год, пропарювання ведуть при тиску пари 0,35 - 0,40 МПа до вологості зерна 23 - 24%, сушіння проводять нагрітим повітрям до вологості 17 - 18%, а після поділу продуктів лущення виділену ядрицю досушують повітрям до вологості 12 - 14%.

Гречка є одним із основних видів зерна для круп'яних заводів.

З неї виробляють:

- крупу ядрицю – цілі, неколоті ядра гречки, звільнені від плодових оболонок;

- проділ - частинки ядра, звільнені від оболонок, розколоті у процесі обробки;

- крупу Смоленську - подрібнена крупа - ядриця, що виробляють за особливим розпорядженням.

- крупу коричневу - вироблену з особливих розпоряджень. Вона являє собою ядрицю, що зазнала додаткової гідротермічної обробки;

- борошно гречане дієтичне - побічний продукт при виробленні Смоленської крупи. Її також спеціально виробляють із ядриці.

Процес переробки гречки на крупу складається з наступних послідовних технологічних операцій:

- очищення зерна від домішок дворазовим перепусткою через сепаратори, через трієри (у тих випадках, коли гречка засмічена вівсюком або містить зерна пшениці та жита) та через каменевіддільні машини;

- гідротермічна обробка очищеного зерна пропарюванням його у спеціальних пропарювачах, сушіння з доведенням вологості до 13,5% та охолодження;

- попереднє сортування на крупосортувальних машинах БКГ на два потоки (великого та дрібного зерна);

- Остаточне сортування на шість фракцій з подальшою самостійною переробкою кожної фракції окремо. Сита для остаточного сортування гречки на фракції повинні мати такі розміри.

Гречку лущать на дводекових 2ДШС-ЗБ або однодекових СВУ-2 лушпильних верстатах.

Режим роботи лущильних верстатів встановлюють так, щоб після пропуску гречки кількість лущених зерен була не меншою, ніж зазначено раніше.

Має бути організований проміжний відбір ядра з просіюванням продуктів лущення. Цю операцію проводять на крупосортувальних машинах БКГ.

Лушпиння зерна після додаткового пропуску через сортувальні машини, де виділяється борошно і проділ, направляють (після контролю) ст. готову крупу. Суміш нелущених зерен і лушпиння провіюють для відділення лушпиння і направляють на повторне лущення.

Вироблювана крупа повинна відповідати наступним нормам якості: вміст доброякісного ядра в ядриці першого сорту має бути не менше 99,2%, другого сорту 98,3% і в межі 98,3%, у тому числі битих зерен у першому сорті має бути не більше 3,0% та у другому - 4,0%. Кількість нелущених зерен у першому сорті не більше 0,3%, у другому сорті 0,4% та у межі 0,1%.

Норми виходів і відходів під час переробки гречки базисних кондицій наведено у таблиці 41.

Крім гречаної крупи, з ядриці виробляють дієтичне гречане борошно. Для цього ядрицю додатково очищають на зерноочисних машинах, піддають миття в теплій воді (з температурою 35-40 ° С) з подальшим підсушуванням до 10% і подрібнюють дворазовим пропуском через вальцеві верстати. Крупність дієтичного борошна характеризується залишком на шовковому ситі № 27 трохи більше 2% і проходом через шовкове сито № 38 щонайменше 60%.

Характеристика продукції, сировини та напівфабрикатів.Крупа у харчовому раціоні людини становить від 8 до 13% загального споживання зернових. На круп'яних заводах переробляють різноманітні види круп'яних культур. Рис, просо, гречку називають зазвичай власне круп'яними культурами, оскільки основну масу зерна цих культур використовують для крупи. Крім того, крупу та круп'яні продукти виготовляють із насіння вівса, ячменю, пшениці, кукурудзи, зрілого гороху та ін. Асортимент круп'яної продукції досить широкий – це крупа з цілого та подрібненого ядра, пластівці та ін.

У Росії її найбільшою популярністю користується гречана крупа – ядриця і проділ. Ядриця є ціле або злегка надколоте ядро, що не проходить через сито з отворами розміром 1,6×20 мм. Проділ – колоте (дроблене) ядро, що проходить через сито 1,6×20 мм і не проходять через сито № 08. Крім звичайних ядриці та проділу частіше виробляють ядрицю і проділ швидкорозварюються із зерна, підданого гідротермічній обробці. Ядриця випускається трьох сортів: першого, другого та третього; проділ на сорти не ділиться.

У середньому гречана крупа містить 126% білків, 26% жирів, 68% вуглеводів. За вмістом та співвідношенням амінокислот білки гречаної крупи повноцінніші за білки ряду інших злаків. Ліпотропні властивості гречаної крупи та борошна давно використовуються в дієтотерапії захворювань печінки, серцево-судинної системи та як загальнозміцнюючий засіб. У сучасних умовах важливою перевагою гречаного поля вважається те, що практично його не треба обробляти отрутохімікатами, на відміну від інших зернових культур. Тому є підстави відносити гречану крупу до екологічно чистих продуктів.

Зерно гречки покрите порівняно товстими плодовими оболонками. Своєрідна тригранна форма зерна і відповідно ядра, а також оригінальне розташування великого (масова частка до 15%) зародка всередині ядра викликає підвищену крихкість останнього.

Особливість виробництва та споживання готової продукції.Для круп'яного виробництва дуже важливою властивістю зерна є міцність зв'язку зовнішніх плівок (оболонок) та ядра. У зерна чотирьох круп'яних культур: рису, проса, вівса та гречки зовнішні плівки охоплюють ядро, але не зрослися з ним. У чотирьох інших культур: ячменю, гороху, пшениці та кукурудзи плівки міцно зрослися з ядром на всій його поверхні. Міцність зв'язку оболонок з ядром значною мірою визначає способи переробки зерна в різні круп'яні продукти. Міцність і крихкість ядра визначають як методи переробки, а й асортимент круп (недробленая, дроблена, шліфована та інших.).

Процес очищення зерна від домішокна круп'яних заводах практично заснований на тих же принципах, що й у борошномельному виробництві. Однак робочі органи зерноочисних машин мають різні настановні та кінематичні параметри, що найбільш підходять для того чи іншого зерна.

Зокрема, виділення домішок з гречки широко застосовують сита з трикутними отворами. Що має тригранну форму, гречка проходить через отвори сит, а рівновеликі домішки, що мають іншу форму, наприклад кулясту або циліндричну, через отвори цих сит не проходять. Зазвичай гречку в процесі очищення попередньо калібрують за розміром на дві – три фракції на ситах із круглими отворами, а потім кожна фракція окремо подається на сита із трикутними отворами.

Гідротермічну обробкузерна круп'яних культур проводять для поліпшення технологічних властивостей зерна: підвищення крихкості оболонок та зниження крихкості ядра. Крім того, в результаті гідротермічної обробки зерна покращуються споживчі властивості крупи, скорочується тривалість її варіння, консистенція каші стає більш розсипчастою; підвищується стійкість крупи при зберіганні через інактивацію ферментів, які сприяють псуванню крупи.

При переробці гречки гідротермічна обробка складається з наступних основних операцій: пропарювання, сушіння та охолодження. Особливість пропарюваннягречки полягає у високій температурі (понад 100 ° С) нагріву зерна гострим паром при надмірному тиску. В результаті нагрівання та зволоження ядро зерна пластифікується, стає менш крихким, менше дробиться при лущенні. Пластифікація ядра пов'язана також із деякими хімічними перетвореннями. При пропарюванні відбувається клейстеризація частини крохмалю, утворення невеликої кількості декстринів, що володіють властивостями, що клеять.

Сушіннязерна після пропарювання призводить до зневоднення переважно зовнішньої оболонки, яка, втрачаючи вологу, стає більш крихкою і легше розколюється при лущенні. Крім того, деформаційні зміни, що виникають у процесі пропарювання і сушіння, в складових частинах зерна призводять до відшаровування оболонок.

Охолодженняпісля сушіння додатково знижує вологість зерна, холодні оболонки більш тендітні. У той же час необхідно виключити зайве сушіння зерна, яке може призвести до зневоднення ядра і підвищення його крихкості.

Калібруваннязерна призначене для розподілу зерна за розмірами на фракції. З каліброваного зерна можна більш ретельно виділити домішки. Для близьких за розмірами зерен можна більш точно підібрати робочий зазор у лушпильних машинах, що підвищить ефективність лущення. При виробництві гречаної крупи калібрування зерна перед лущенням необхідне для крупоотделения, т. е. поділу нелущених і лущених зерен.

Особливістю технологічної схеми переробки гречки є роздільне лущення та сортування продуктів лущення кожної фракції.

Лушпиннязерна – процес відділення зовнішніх оболонок (плівок) із поверхні ядра. Вибір способів лущення залежить від будови зерна, міцності зв'язку оболонок і ядра, міцності ядра, а також асортимент продукції, що виробляється. Основним продуктом при переробці гречки є крупа з цілого ядра, тому при лущенні прагнуть уникнути надмірного дроблення. Найбільш успішно це досягається, якщо основним способом впливу робочих органів лушпильної машини на зерно є поєднання стиснення та зсуву.

У такій машині зерно стискається між двома поверхнями, відстань між якими трохи менше розміру цілого зерна, але більше розміру ядра. При роботі машини відбувається стиснення та розколювання оболонок, а внаслідок відносного руху поверхонь їх зсув та відокремлення від ядра. Звичайно, такий вплив на зерно є доцільним у тих випадках, коли оболонки зерна не зрослися з ядром.

Сортуванняпродуктів лущення полягає в поділі суміші різних частинок, отриманих при лущенні зерна. З деякою часткою умовності цю суміш можна поділити на п'ять фракцій: основна фракція - лущення зерно (ядро); друга фракція – нелущене зерно; третя фракція - лушпиння, тобто відокремилися в процесі лущення оболонки і плівки; четверта фракція – подрібнене ядро певних розмірів; п'ята фракція – борошно, тобто. суміш дрібних частинок ядер та оболонок.

Круповідділенняназивається поділ лущених і нелущених зерен. Даний процес може застосовуватися при переробці тільки тих культур, у зерна яких зовнішні оболонки (плівки), що видаляються при лущенні, не зрослися з ядром, а саме: рису, вівса, гречки та проса. У цьому випадку в продуктах лущення будуть присутні тільки повністю лущення і нелущення зерна, що дозволяє теоретично і практично зробити їх поділу.

Чим більше відмінності зерен і ядер, тим ефективніше за цією ознакою їх можна розділити. У більшості культур така відмінність невелика, лише у гречки вона досить істотна, причому найбільшою мірою в діаметрі описаного кола. Розмір цієї різниці, зазвичай, щонайменше 0,5 мм.

Якби всі зерна мали однакові розміри, то суміш лущених і лущених зерен могла бути розділена досить просто. Але у реальному зерні розміри окремих зерен коливаються від 3 до 5 мм. Щоб круповиділення стало можливим, необхідно різко знизити різницю в розмірах самих зерен, що не лущили, виконавши операцію калібрування.

Норми виходу готової продукції під час переробки пропареної гречки становлять: крупа ядриця 62 %, крупа проділ 5 %.

Стадії технологічного процесу.Виробництво гречаної крупи складається з наступних стадій та основних операцій:

- Очищення зерна від домішок;

– гідротермічна обробка зерна (пропарювання, сушіння та охолодження);

- калібрування та лущення зерна;

– сортування продуктів лущення, круповиділення та контроль крупи;

- Упаковка крупи в споживчу та торгову тару.

Характеристика комплексів устатковання.Лінія починається з комплексу обладнання для очищення зерна від домішок, до складу якого входять ваги, повітряно-ситові сепаратори, каменевідділювачі та магнітні сепаратори, розсіви, аспіратор та трієр – віськовідбірник. Другий комплекс обладнання призначений для гідротермічної обробки зерна та включає пропарювач, сушіння та охолоджувач зерна.

Провідний комплекс обладнання для отримання крупи містить групу розсіву для калібрування зерна, вальцедекові лушпильні верстати, розсіви для поділу продуктів лущення та аспіратори. До складу завершального комплексу обладнання входять розсіви, аспіратори, падді – машини для контролю ядриці та проділу, фасувальні машини для пакування цих продуктів у пакети, а пакети – у короби.

На рис. 2.2 показано машинно-апаратурна схема лінії виробництва гречаної крупи.

Пристрій та принцип дії лінії.Початкова сировина з виробничих бункерів 1 зважують на автоматичних вагах 2 і подають у повітряно-ситові сепаратори 3 для відокремлення великих, дрібних і легких домішок, а також в каменевідділювач 4 для відбору мінеральних домішок

Для очищення зерна гречки від важковіддільних домішок, що являють собою насіння бур'янів, використовується система круп'яних розсіву. 5 . Переважно застосовується схема ситового сепарування з використанням сит з круглими, довгастими та трикутними отворами у поєднанні з фракціонуванням, щоб достатньо повно виділяти основну масу домішок. Принципова спрямованість схеми полягає у фракціонуванні зерна на ситах з круглими отворами з подальшим просіюванням фракцій на ситах з довгастими та трикутними отворами, розміри яких підбирають виходячи з крупності зерна. Так, для дрібної фракції, отриманої проходом сит з круглими отворами Æ 4...4,2 мм, застосовують сита з довгастими отворами розміром 2,2...2,4'20 мм і сита з трикутними отворами розміром 5...6 мм. Для великої фракції, отриманої сходом із зазначеного сита, застосовують сита з отворами розміром відповідно 2,4…2,6´20 мм та 7…8 мм. На ситах із довгастими отворами висіваються такі домішки, як дрібні зерна пшениці, ячменю, вівса, на ситах із трикутними отворами – дика редька, віка тощо.

Мал. 2.2. Машинно-апаратурна схема лінії виробництва гречаної крупи

Легкі домішки відокремлюють в аспіраторі 6 , а довгі домішки, що залишилися - в трієрах - вовсюговідбірниках 7 з розмірами осередків 6…7 мм та накопичують очищене зерно в бункерах 8 , розташовані над пропарювачем.

Пропарювач періодичної дії 9 призначений для обробки зерна за високого тиску пари. Пропарювач являє собою посудину місткістю 1 м 3 , в який подачу зерна та пари повторюють у суворій послідовності заздалегідь заданим циклом. Гречку пропарюють при тиску пари 0,25 ... 0,30 МПа протягом 5 хвилин. Після пропарювання вологість зерна становить 18...19%.

Для сушіння пропареного зерна використовують вертикальну парову сушарку контактного типу 10 , В якій нагрівання зерна відбувається за допомогою його контакту з паровими трубами. Сушіння проводиться до вологості зерна 12,5 ... 13,5%, після чого його охолоджують в охолоджувальній колонці 11 за температури не вище 6…8 ºС.

Перед лущенням гречка ділиться на 3-6 фракцій крупності. Остання цифра відноситься до великих промислових підприємств, перша - до агрегатів та підприємств малої потужності. Найчастіше для калібрування зерна застосовують круп'яні розсіви. 12 , причому технологічна схема калібрування зерна передбачає багаторазовий перепустку (особливо великих) фракцій через розсіви. На цю операцію виділяється половина всієї поверхні крупозаводу, що просіває, що свідчить про її важливе значення.

Поділ на фракції повинен відбуватися з високою точністю, що полягає в тому, щоб при висіванні зерна будь-якої фракції в ній залишалося якнайменше менших (не понад 2,5 %) зерен. При розподілі зерна на 6 фракцій зазвичай використовують наступний набір сит із круглими отворами Ø 4,5…4,2…4,0…3,8…3,6…3,3 мм. Сходом з 1-го сита одержують 1-у фракцію зерна, проходом першого і другого сита - 2-ю фракцію і т.д. Різниця у розмірах нелущених зерен у фракціях не перевищує 0,2…0,3 мм.

Поряд із зазначеними вище ситами в розсіваннях встановлюють сита з трикутними отворами, розмір яких підбирають в залежності від крупності фракцій. Відразу з цих сит додатково відокремлюють важковіддільні домішки.

Від ефективності системи калібрування залежить вміст нелущених зерен, а також деяких домішок у готовій крупі.

Лушпиння зерна гречки проводиться у вальцедекових верстатах. 13 , вальці та деки яких покриті абразивним матеріалом. У зв'язку з високою крихкістю ядра зерно лущить дуже обережно за порівняно низької ефективності лущення.

Гідротермічна обробка дозволяє інтенсивніше лущити зерно, причому у продуктах лущення вміст подрібненого ядра з 2,5…3,5 % знижується до 1,5…2,5 %.

Невисока ефективність лущення зерна забезпечує порівняно малу дробність ядра. У той самий час за такої ефективності лущення істотно зростає оборот продукту системі лущення. Це настільки істотно для дрібних фракцій, оскільки кількість зерна у яких, зазвичай, вбирається у кількох відсотків.

Сортування продуктів лущення виробляють у круп'яних розсіваннях, в яких поділяють нелущені зерна, ядрицю, проділ з борошном. Нелущення зерна, отримані сходом з сит, розмір отворів яких на 0,2 ... 0,3 мм менше розмірів отворів сит, сходом з яких отримана дана фракція, після відділення з них лушпиння в аспіраторах повертають на повторне лущення в тих же вальцедекових верстатах. Направляти нелущені зерна у вальцедекові верстати інших фракцій не можна.

Сходом із сит з отворами розміром 1,7 (1,6)×20 мм отримують ядрицю з невеликою кількістю лушпиння. Ці продукти із систем переробки всіх фракцій об'єднуються і скеровуються на контроль ядриці. Проходи цих сит є сумішшю проділу, борошна і лушпиння, яка з усіх систем об'єднується, і направляються на контроль проділу.

Контроль крупи здійснюють у розсіваннях 16 , де на ситах з круглими і трикутними отворами виділяють додатково домішки, а на ситах з отворами розміром 1,6×2,0 мм - проділ і борошно, що направляються на контроль проділу. Ядрицю отримують сходом із сита з отворами 1,6×20 мм. Після провіювання круп в аспіраторах 17 з метою додаткового виділення домішок ядрицю пропускають через падді-машину 18 , а потім через магнітний сепаратор 19 .

Готову крупу ядрицю після зважування на терезах 20 завантажують у силоси 21 . З них забезпечують відпустку крупи у фасувальні машини. 22 для пакування в пакети. Пакети з крупою укладають у ящики на машині 23 та передають на склад.

Для контролю та пакування проділу застосовується переважно аналогічне обладнання (на схемі не показано). При контролі проділу сходом із сита з отворами розміром 1,6×20 мм виділяють ядрицю, що спрямовується на контроль ядриці, проходом сита № 08 – мучку, сходом – проділ. Проділ просіюють для відділення лушпиння, але, оскільки великі частини лушпиння і дрібні частинки проділу мають близькі аеродинамічні властивості, для більш ефективного виділення плівок проділ попередньо ділять на дві фракції зазвичай на ситах № 1,4 і кожну фракцію провіюють роздільно, після чого їх об'єднують на один продукт. У проділі може бути лущене насіння дикої редьки, що має кулясту форму. Їх виділяють на ситах.

Виділена при провіюванні нелущених зерен, а також отримана з контролю ядриці і проділу лушпиння в свою чергу контролюється в машинах, що просівають і провіюють.

Світовий ринок гречки

Щорічний збір гречки у світі дорівнює приблизно 1,5 мільйонам тонн, з яких половина припадає на Росію та інші країни СНД.

Світові обсяги імпорту гречаної крупи коливаються рік у рік. У 2011 році у світі було імпортовано понад 120 тис. тонн цієї крупи.

Основними імпортерами гречки у 2011 році були Японія, Франція та Італія. Головні постачальники гречки до Японії - Китай, США та Австралія. Частка цих країн у січні – вересні 2011 року перевищила 95%. Експорт гречки у світі у 2011 році перевищив 130 тис. тонн.

Провідними експортерами гречки у 2011 році були Китай, США та Польща. У світовому експорті цим трьом країнам належить понад 70%, з яких частку Китаю припадає 45%, США - 21%, Польщі - 5%.

Вирощування гречки в Росії

Гречана крупа у Росії належить до національних продуктів. На території нашої країни її вирощує понад два тисячоліття. Наприкінці XIX - початку XX століття у Росії гречка займала 2% всієї ріллі (понад 2 млн. га), у своїй збір становив 73,2 млн. пудів(1,2 млн. тонн зерна). За останні 9 років посівна площа під грекою скоротилася більш як на 70%.

У 2010 році розмір посівних площ під грекою склав 932,1 тис. га, а у 2011 році – 569,4 тис. га.

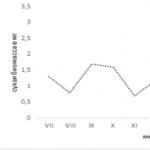

Пропорційно до розмірів посівних площ коливаються й обсяги валових зборів: скорочення площ веде до зменшення врожаю гречки. У 2010 році валовий збір гречки склав 564 тис. тонн, у 2011 році – 372,3 тис. тонн. Необхідно відзначити, що незважаючи на значну різницю у розмірах посівних площ з 2001 року до 2011 року валовий збір гречки практично не змінився: у 2001 р. – 573,981 тис. тонн, у 2011 – 564,04 тис. тонн. Це збільшенням врожайності цієї культури. Урожайність гречки зросла з 2001 року майже в 2,5 рази порівняно з 20010 роком: 3,6 ц/га проти 8,3 ц/га.

Технологія виробництва гречаної крупи

Крупа – це звільнене від пилу, сміття та квіткових плівок зерно, розфасоване у мішки чи пакети. Які машини чи агрегати потрібно закупити, щоб забезпечити технологічний процес виробництва круп?

Зерноочисна машина (ЗМ) для відділення сміттєвих домішок + лушник (Ш) + зерноочисна машина (ЗМ) для розділення продуктів лущення + батарея циклонів (Ц) для видалення пилу та борошна + пакувальна машина (УП): +ЗМ+Ш+ЗМ+Ц +УП+ = КРУПА, де знак "+" означає шнековий або скребковий транспортер, норію або труби пневмотранспорту.

Для різних культур є особливості. Процес звільнення зерна від оболонок у відцентровому лущичі зводиться до удару зернівки об деку або стінку під дією відцентрових сил. Для кожної культури свої оберти двигуна. Але шість плівок з пшениці зняти одним ударом не так просто, тому окрім відлущувачів відцентрових існують інші машини, де зерно проганяється між абразивами, що обертаються, і гратчастою стінкою - це шелушильно-шліфувальні машини (ШШМ), причому до повного зняття оболонок зерно потрібно прогнати. машин або кілька разів повертати потік зерна однією машину.

У технологічних лініях з виробництва гречаної крупи основними машинами для очищення та сортування гречки є повітряно-решітні машини, камневідбірні машини, падді-машини, трієри. Сортування за величиною проводять зазвичай на шість фракцій, рідше на 4 фракції на повітряно-решітних машинах. Для відділення шматочків землі, рівних за величиною зерну, гречку пропускають через каменевідбірні машини, принцип дії яких заснований на явищі "псевдозрідження" у висхідному повітряному потоці. Для лущення гречки застосовують відцентрові лущення (крупорушки).

В результаті обвалення зерна гречки виходить суміш із лушпиння, обрушених зерен (цілих або роздроблених), необрушених зерен, борошна. Ця суміш транспортером подається на повітряно-решітну машину. Так як повне обвалення гречки досягається тільки багаторазовим впливом робочих органів лущення на зерно, то необрушені зерна повертаються після повітряно-решітної машини на повторне лущення, а необруш, що знаходиться в ядриці, виділяється в падді-машинах (у схемі ПМ). Падді-машина розділяє зернову суміш гречки або вівса в основному по пружності. Якщо одна падді-машина не виділяє із суміші лущення зерна, то ставлять ще й контрольну падді-машину. Зазначу, що ні полотняні гірки, ні трієри не дають такої якості поділу, як падді-машини.

Отже, які технологічні операції має пройти сировина гречки, щоб стати товарним продуктом – крупою?

1) очищення від сміттєвих домішок (=підробіток) та поділ на фракції на повітряно-решітних машинах;

2) пропарювання протягом 10 хвилин при тиску 2,5 атм;

3) відволікання - сушіння та охолодження пропареного зерна холодним повітрям до вологості 18%;

4) лущення;

5) відокремлення ядриці від лушпиння, необруша, мучки, камінчиків і грудочок землі, рівних за величиною зерну гречки, на повітряно-решітних машинах, падді-машинах, у каменевідбірниках, буратах;

6) сушіння до вологості трохи більше 14%;

7) фасування у мішки чи пакети.

Спільним у технологіях переробки таких різних за властивостями круп'яних культур як гречка та овес є те, що в техпроцес обов'язково входить пропарювач (ПАР) з відволочувачем (ОТВ) та з сушаркою (СУШ). Тоді умовно схему виробництва гречаної крупи можна позначити так:

ЗМ+ПАР+ОТВ+Ш+ЗМ+СУШ+ПМ+УП = ГРЕЧА.